| #2)การเลือกใช้ Flat Top Chain

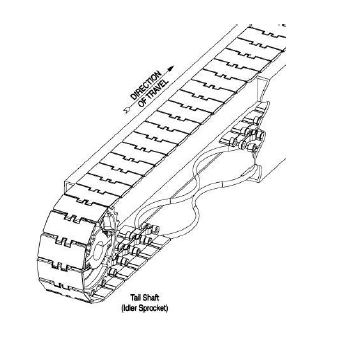

ตอน 2 การเลือกใช้ Flat Top Chain (Top Chain Selection) 1). Scope ของ Flat Top Chain ที่ครอบคลุมในบทความนี้ Flat Top Chain ที่กำลังนำเสนอนี้ เป็นเพียงพื้นฐานบางส่วนของ Standard Flat Top Chain ที่มีขนาด Pitch 1 นิ้วครึ่ง (38.1 มม.) เท่านั้น ครอบคลุม Flat Top Chain ทั้งแบบวิ่งตรง (Straight Running) และวิ่งโค้งด้านข้างได้(Side Flexing-ชนิด Standard) และครอบคลุมวัสดุที่ทำมาจาก เหล็ก, Stainless Steel และพลาสติกประเภท Acetal (POM) ไม่รวม Flat Top Chain แบบ Generation ใหม่ อย่างไรก็ตาม Flat Top Chain แบบ Generation ใหม่ ยังสามารถนำหลักการในบทความนี้ไปประยุกต์ได้ Flat Top Chain แบบ Generation ใหม่ จะมี Product Specificationเป็นของตัวเองผู้ซื้อสามารถสอบถามได้จากตัวแทนจำหน่ายยี่ห้อนั้นๆ

Straight-running plastic flat-top chain ที่ครอบคลุมในบทความนี้

Side-Flexing Flat-Top Chain ที่ครอบคลุมในบทความนี้

Side-Flexing Flat-Top Chain (Generation ใหม่) ที่ไม่ครอบคลุมในบทความนี้

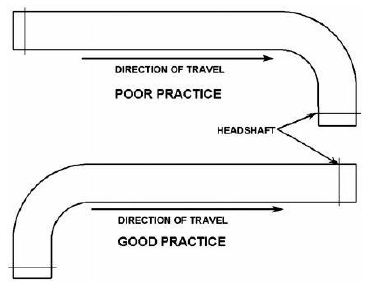

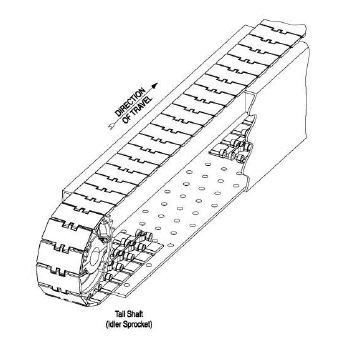

2).แนวทางในการเลือก Flat-Top Chain ข้อที่ 1 คอนเวเยอร์ Lay Out หลักการวาง Lay out ของ Conveyor ให้เลือกใช้ Conveyor ชนิดวิ่งตรง (Straight Running) เป็นอันดับแรกเสมอเพราะเป็น Conveyor แบบง่ายที่สุด ราคาถูกที่สุดและมีประสิทธิภาพดีที่สุด อย่างไรก็ตามใน process การผลิตจะไม่สามารถใช้ Conveyor แบบวิ่งตรงวิ่งไปเพียงตัวเดียวได้ ดังนั้นหากจำเป็นต้องเปลี่ยนทิศทางอาจจะต้องพิจารณาใช้ Conveyor ชนิดวิ่งตรง (Straight Running) หลายๆตัวมาต่อกันเป็นทอดทอดได้ หากมีการเลี้ยวเปลี่ยนทิศทางอาจจะใช้ Side-Flexing Flat-Top Chain (ที่สามารถตีโค้งด้านข้าง)มาทำงานร่วมกันได้ นอกจากจะเป็นการประหยัดชุดขับ เช่น มอเตอร์ และ Sprocket แล้วยังมีผลดีต่อการลำเลียง product เช่น ทำให้ Product ไหลลื่นอย่างต่อเนื่องไม่ต้องรอคิวจนปริมาณ Product อัดแน่นเกินไป Product ไม่ล้ม ไม่ต้องมีจุดเชื่อมต่อ (Transfer) ขณะเดียวกันเพื่อให้การออกแบบ Side-Flexing Flat-Top Chain แบบตีโค้งด้านข้างได้มีประสิทธิภาพที่ดี จะต้องพิจารณาปัจจัยอื่นร่วมด้วย เช่น ต้องออกแบบให้มีรัศมีการเลี้ยว(ความโค้ง)มากที่สุด(Large Turning Radius) และพยายามทำให้มีจำนวนโค้งน้อยที่สุดเพื่อลดแรงดึงในโซ่ ณ จุดที่มุมเลี้ยวจะต้องมีการหล่อลื่นหรือติดตั้งระบบกลไกที่จะลดแรงเสียดทานให้เหลือน้อยที่สุด และชุดขับจะต้องอยู่ห่างจากจุดเลี้ยวให้มากที่สุดจึงจะเป็นการวางLay Out ที่ดีและถูกต้อง(ดูรูป)

ข้อที่ 2 การเลือกความกว้างและความสูงของ (Conveyor Width and Clearance Height) Flat-Top Chain คอนเวเยอร์ จะต้องมีความกว้างมากพอที่จะทำให้ Product ที่ลำเลียง สามารถวางอยู่บน top chain และเคลื่อนที่ไปได้โดยไม่ติดอุปสรรคใดๆ เนื่องจากหน้ากว้างของ Flat-Top Chain มีขนาดจำกัดและความเร็วของ Conveyor ก็ถูกจำกัดด้วยปัจจัยหลายอย่าง ในกรณีที่ต้องการที่จะเพิ่มปริมาณลำเลียงมากขึ้น จำเป็นต้องใช้Flat-Top Chain หลายหลายชุดวางขนานกันเพื่อเพิ่มหน้ากว้างให้โซ่สามารถลำเลียงให้ได้ Capacity ตามต้องการ นอกจากนี้จะต้องพิจารณาด้วยว่า Conveyor จะต้องยกสูงแค่ไหนเพื่อให้ข้ามสิ่งกีดขวางทั้งด้าน Carry และ ด้านReturn

Conveyor จะต้องยกสูงเพื่อให้ข้ามสิ่งกีดขวางทั้งด้าน Carry และ ด้าน Return

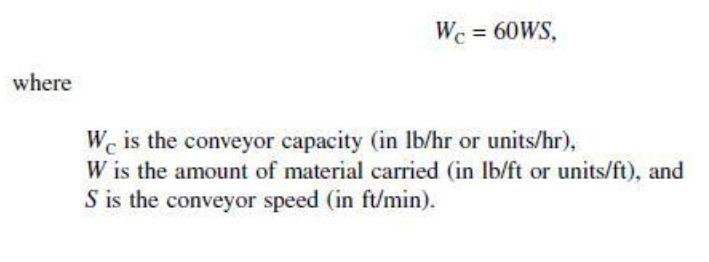

ข้อที่ 3 CONVEYOR LENGTHS AND SHAFT CENTER DISTANCE เนื่องจากความยาวของ Conveyor และระยะ Center to Center ของ shaft ถูกจำกัดด้วย Tensile Strength ของโซ่ แรงดึงในโซ่เกิดขึ้นจากแรงเสียดทานของโซ่ (จากน้ำหนักของโซ่และน้ำหนักของ Product) กับ Support ดังนั้นเมื่อออกแบบให้ Conveyor มีความยาวมาก (จะมีแรงเสียดทานสูง) ทำให้ปริมาณ Product วางบนโซ่ได้น้อย ซึ่งในทางตรงกันข้ามหาก Conveyor สั้นจะลำเลียงProductได้ปริมาณมาก ปกติแล้ว Conveyor ไม่ควรจะมีความยาวเกิน 100 ฟุต หรือ 30 เมตร ทั้งนี้เนื่องจากข้อจำกัดของแรงดึงในโซ่นั่นเอง ข้อที่ 4 การโหลด Product บน คอนเวเยอร์ การปล่อยวัสดุลงบน Conveyor ควรทำด้วยความเบาและนิ่มนวลเพื่อป้องกันแรงกระแทกที่จะเกิดขึ้นกับ Conveyorถ้าเป็นไปได้ควรพยายามโหลดProductในแนวเดียวกันกับการเคลื่อนที่ของโซ่โดยให้ Product สไลด์บน Conveyorเพื่อป้องกันแรงกระชากหรือกระตุกขณะที่ Product ตกกระทบโซ่ การโหลดที่ดีต้องให้Productอยู่ตรงกลางของConveyor เพราะหาก Product ไม่อยู่ตรงกลางจะทำให้ load unbalance คอนเวเยอร์จะไม่สมดุล โซ่เดินเสียแนวศูนย์กลาง (Off Center) โซ่จะเสียหายได้ ข้อ5 Conveyor Capacity (ปริมาณการขนถ่าย) สามารถหาปริมาณการขนถ่ายได้จากสูตรต่อไปนี้

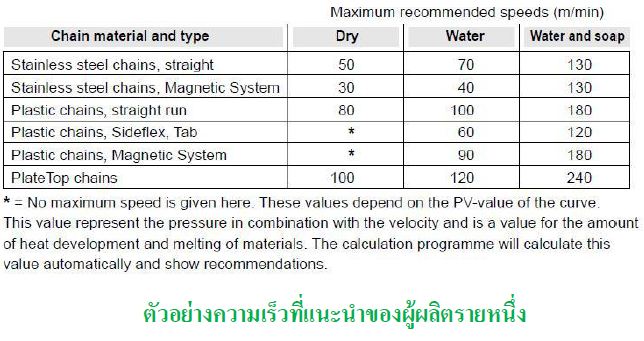

ข้อ 6 Conveyor Speed การเลือกความเร็วของ Flat Top Chain ขึ้นอยู่กับขับ Capacity (ปริมาณProductที่ต้องการลำเลียง) ขณะเดียวกันก็ขึ้นอยู่กับความแข็งแรงของวัสดุที่ใช้ทำโซ่และWear Strip ปัจจัยทั้ง 2 ตัวนี้ก็เป็นตัวกำหนดความเร็วของ Conveyorด้วย นอกจากนี้ประเภทและชนิดของการหล่อลื่นและกลไกการลดความเสียดทานก็เป็นตัวกำหนดความเร็วสูงสุดของConveyor ด้วยเช่นกัน วิธีการโหลด (วิธีการปล่อยวัสดุ) ลง Conveyor ก็มีผลต่อการกำหนดความเร็วของ Conveyorปกติแล้ว Conveyor ไม่ควรมีความเร็วเกิน 300 FPM (1.52 เมตรต่อวินาที หรือ 91.4 MPM.) ตัวอย่างความเร็วที่แนะนำของผู้ผลิตรายหนึ่ง

ข้อ 7 Accumulations Accumulation คือการสะสมของ Product ณ บริเวณหนึ่งๆขณะที่ Conveyor กำลังทำงาน กรณีนี้จะทำให้เกิดแรงดึงในโซ่เพิ่มขึ้นในส่วน (Section) ที่เกิดการสะสม ดังนั้นในการออกแบบต้องให้ section สะสมสั้นที่สุดและต้องวางอยู่ในแนวตรงของ Conveyor เพื่อลดแรงดึงที่เพิ่มขึ้น นอกจากนี้เวลาที่ Product สะสมต้องใช้ให้น้อยที่สุดเพื่อป้องกันไม่ให้เกิดความร้อนมากเกินไปในขณะที่วัสดุเสียดสีกับผิวหน้าของโซ่

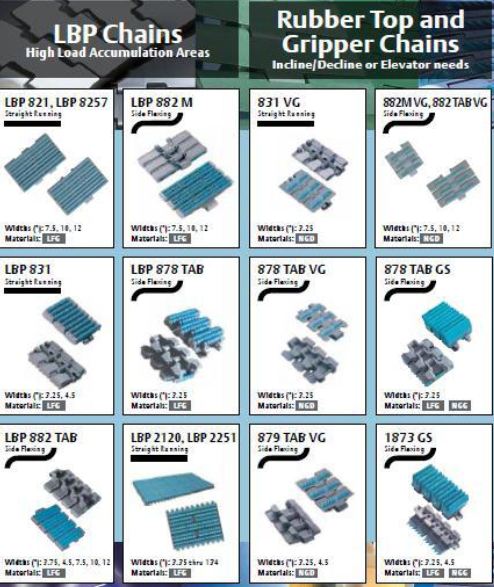

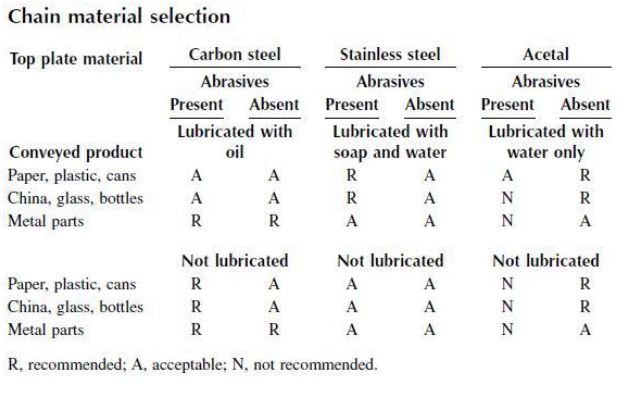

ข้อที่ 8 Chain Type การเลือกวัสดุของโซ่ Flat Top Chain ที่เรากำลังนำเสนอนี้เป็น Flat Top Chain ทำจากโลหะหรือพลาสติกก็ได้ ถ้าเป็นหากเป็นโลหะก็ทำมาจาก Carbon Steel หรือ Stainless Steel ถ้าเป็นพลาสติกทำมาจาก Acetal (POM) และPOMประเภทที่มีแรงเสียดทานน้อย (Low Friction-POM) วัสดุทั้ง 3 ชนิดนี้สามารถใช้ได้กับ Flat Top Chain ทั้งแบบวิ่งแนวตรง straight-running และแบบตีโค้งด้านข้าง Side Flexing ได้ การเลือกวัสดุและประเภทของโซ่ที่ใช้ขึ้นอยู่กับชนิดของวัสดุ (Product) ที่ลำเลียงและเงื่อนไขในการลำเลียง ► 8 .1 Carbon Steel Flat Top Chain ปกติแล้วทำจาก Cold-Finished Carbon หรือ Low Alloy Steel ชุบแข็ง(ประมาณ 44 HRC) ที่ผิวหน้าเพื่อป้องกันการขีดข่วน Carbon Steel Flat Top Chain ใช้ได้ดีในการลำเลียงในภาวะแห้งที่ไม่มีการกัดกร่อน (Corrosion) เช่น ลำเลียง กระดาษ ขวดแก้ว สินค้าพวกเศษโลหะ หรือวัสดุประเภทที่มีความคม รับแรงดึงได้มากกว่า Stainless Steel ► 8.2 Stainless Flat Top Chain ปกติแล้วทำจาก Cold-Finished austenitic Stainless Steel (AISI304-18% chrome and 8% nickel)จะสามารถทนต่อแรงขัดสีได้ดีและมีความสามารถในการป้องกันการกัดกร่อนจากกรดได้สูง ความแข็ง 26-30 HRC ใช้ได้ดีสำหรับการลำเลียง Product ประเภทขวด หรือ product ที่บรรจุของเหลวที่อาจจะรั่วออกมาจากที่บรรจุ และของเหลวนั้นสามารถกัดกร่อนได้ นอกจากนี้ Stainless Flat Top Chain ยังใช้ได้ดีในอุตสาหกรรมอาหารและเครื่องดื่มหรืออุตสาหกรรมที่ต้องการความสะอาดสูง ตัวอย่างโซ่โลหะแบบต่างๆที่มีจำหน่ายในท้องตลาดทั้งแบบ Straight Running และ Side-Flexing Applications

► 8.3 Plastic Flat Top chain ตัวอย่างโซ่พลาสติกแบบต่างๆที่มีจำหน่ายในท้องตลาดทั้งแบบ Straight Running และ Side-Flexing Applications

ในกรณีเลือกใช้ Side Flexing Flat Top Chain ทั้งแบบโลหะและแบบพลาสติกที่ Conveyor จะต้องเลี้ยวในรัศมีแคบ แม้ว่าจะเป็นวัสดุชนิดเดียวกันแต่ต้องตรวจสอบแรงดึงให้ดี เนื่องจาก Side Flexing Flat Top Chainสามารถทนแรงดึงได้น้อยกว่าแบบแนวตรง (Straight-running Flat Top Chain)

ตัวอย่างผิวหน้าโซ่ต่างๆที่ใช้งานต่าง Application เช่น เป็น Roller สำหรับงาน Accumulation เป็น ยางสำหรับงานขึ้นที่สูง เป็นต้น

ตัวอย่างผิวหน้าโซ่ต่างๆที่ใช้งานเฉพาะ Application พิเศษ เช่นต้องการแรงดึงสูงใช้ในอุตสาหกรรมผลิตภัณฑ์เกี่ยวกับนม เป็นต้น

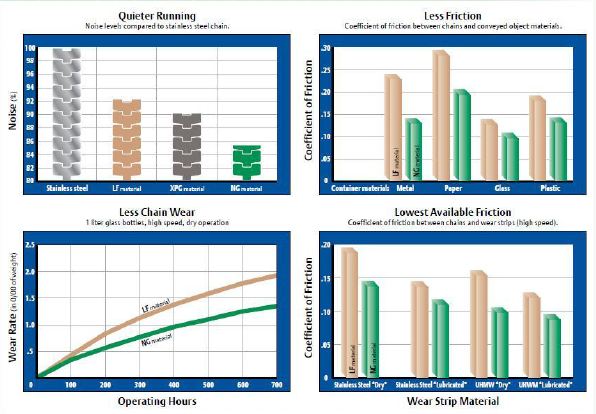

การเลือกประเภทของวัสดุที่ทำโซ่ ตัวอย่างคุณสมบัติต่างๆของ Wear Strip เช่น เรื่องเสียง (ความเงียบขณะโซ่ทำงาน) การสึกหรอ หรือ สัมประสิทธิ์ของแรงเสียดทาน

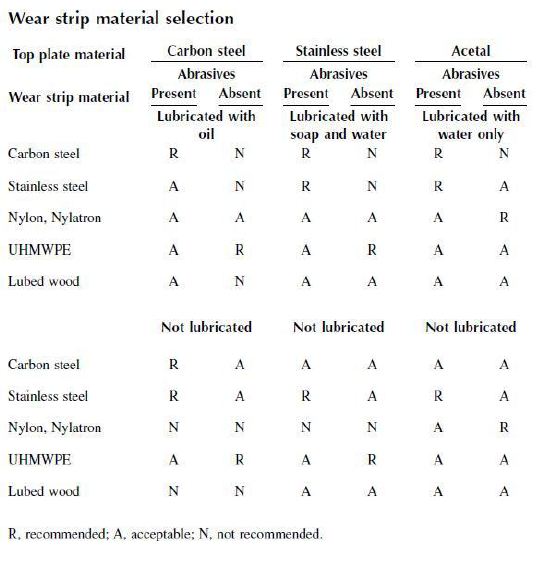

ข้อ 9 Load carrying Strand Ways and Wear strip Load Carry Strand (รางโซ่) เป็นตัวรองรับน้ำหนักโซ่และลำเลียง (ปกติใช้ Wear Strip วางบนผิวหน้าของ Load Carry Strand หรือตัวรับน้ำหนัก) Wear Strip มีหน้าที่ 3 อย่างคือ 1.ป้องกันรางโซ่ไม่ให้สึกหรอ 2.ลดแรงเสียดทานระหว่างรางโซ่กับโซ่ ซึ่งจะทำให้ลดพลังงานไปด้วย 3.ลดการสึกหรอของแผ่นโซ่ (Plate) Wear Strip มีหลายชนิดและคุณสมบัติแตกต่างกันอย่างเด่นชัด ดังน้นเมื่อรู้ Application การใช้งานแล้วต้องเลือกวัสดุให้เหมาะสมกับการใช้งานเฉพาะเป็นเรื่องๆไป เช่น บริเวณสิ่งแวดล้อมที่มีการกัดกร่อนหรือขัดสีสูง และในที่มีอุณหภูมิสูง ต้องการการหล่อลื่นน้อยหรือไม่ต้องการการหล่อลื่น วัสดุบางชนิดไม่เหมาะสมที่จะใช้ในที่เปียก (เช่นไนลอนจะบวมเมื่อดูดความชื้น) UHMWP ต้องการการหล่อลื่น ใช้ได้ดีทั้งสภาวะที่แห้งและเปียก เนื่องจากไม่ซึมซับน้ำและไม่มีผลกระทบเกี่ยวกับความชื้น คุณสมบัติของ Wear Strip สามารถเลือกใช้ได้ตามตารางที่ให้มาข้างล่างนี้

การเลือก Load carrying Strand Ways and Wear strip

เมื่อใช้พลาสติกเป็น Wear Strip จะต้องยึดปลายข้างหนึ่งไว้ให้แข็งแรง แล้วปล่อยให้อีกปลายหนึ่งเป็นอิสระเพื่อรองรับการขยายตัว-หดตัว เนื่องจากการเปลี่ยนแปลงอุณหภูมิ หรือการขยายตัวเนื่องจากความชื้น

เราจะพิจารณาเปลี่ยนโซ่ด้วยข้อสังเกตุ 3 ประการ

1.ความหนาของแผ่นโซ่ (Plate Wear) เหลือประมาณครึ่งหนึ่งจากความหนาเริ่มต้น 2.โซ่เริ่มเดินไม่เรียบ 3.โซ่ยืดมากกว่า 3% และเริ่มกระโดด (Jump)

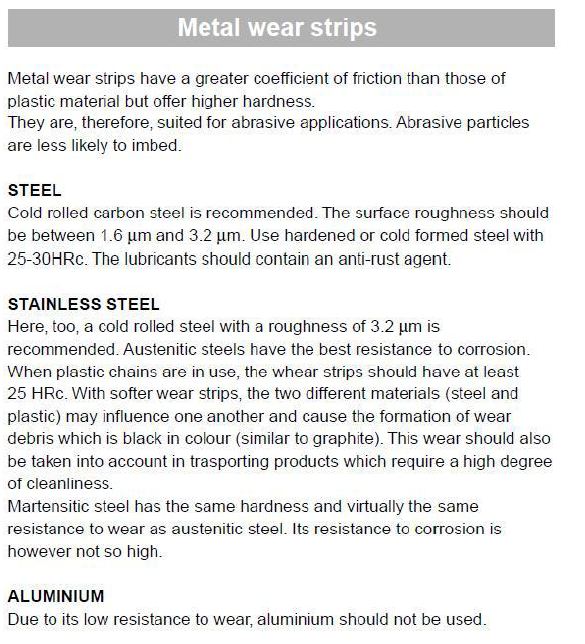

คุณสมบัติของ Wear Strip ที่เป็นโลหะ

คุณสมบัติของ Wear Strip ที่เป็นพลาสติก

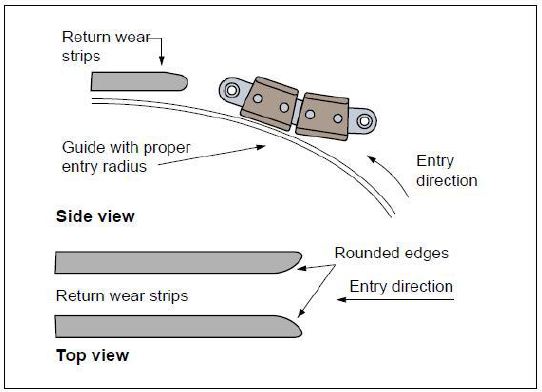

ข้อ 10 Return Strand Support and wear strip

Wear Strip ต้องใส่เต็มหน้ากว้างของโซ่ในด้าน Return และควรเจาะรูให้เศษวัสดุหลุดออกไปจากระบบได้

Wear Strip แบบงูเลื้อย (Serpentine-type) ของโซ่ในด้าน Return เศษวัสดุสามารถหลุดออกไปจากระบบได้ง่าย

ใน Conveyor ยาวๆ (มากกว่า 1.5 เมตร) ต้องใช้ลูกกลิ้งรองรับในด้าน Return ขนาดเส้นผ่าศูนย์กลางของลูกกลิ้งอย่างน้อยที่สุดต้องมีขนาดใหญ่กว่า 2 เท่า ของรัศมีของโซ่ด้านกลับ (Back-Flex Radius) . ระยะ Clearance ระหว่างโซ่แต่ละแถวต้องมีเพียงพอที่จะไม่ทำให้ Product กระทบกระทั่งกันขณะลำเลียง

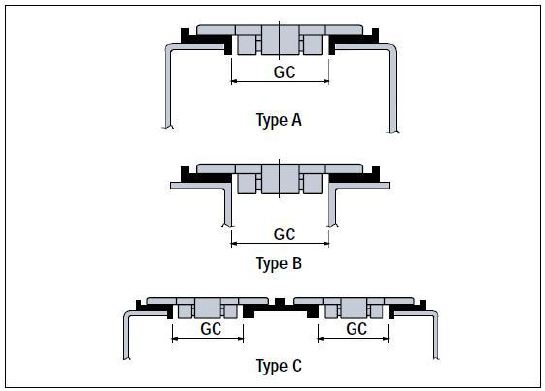

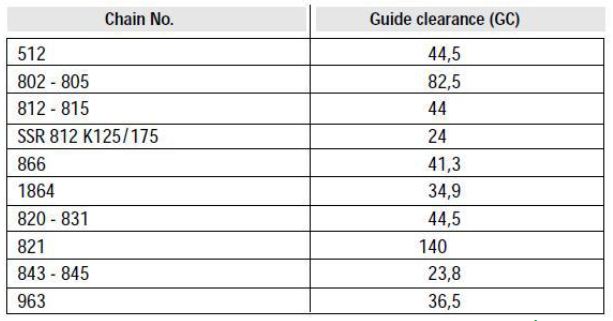

ตัวอย่างการจัดวาง Carrying Way และ Wear Strip สำหรับแถวเดียวเลือกวางแบบ A หรือ B ก็ได้ ส่วนแบบ C วางแยกแถวกันทิศทางการเคลื่อนที่ทำได้ทั้งไปทิศทางเดียวกันและสวนกัน

ระยะห่างของ Guide Clearance (GC) for Straight Running ที่แนะนำ

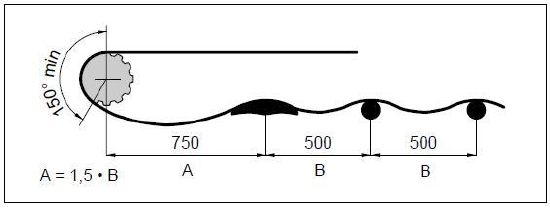

ข้อ 11 ระยะตกท้องช้าง (Catenary) การออกแบบ Conveyor มีความยาวมากกว่า 5 ฟุตหรือ (ประมาณ 1.5 เมตร) ต้องกำหนดให้มีระยะตกท้องช้าง(Catenary) ด้วยเหตุผล 2 อย่างคือ ประการแรกเป็นระยะที่เผื่อไว้สำหรับเก็บโซ่เมื่อโซ่ยืดตัว ประการที่ 2 น้ำหนักของโซ่ที่ตกท้องช้างนี้จะเป็นตัวทำให้เกิดแรงดึงด้านที่มีแรงดึงต่ำ (Slack Tension) เป็นตัวถ่วงทำให้โซ่วิ่งเรียบไม่Slip หรือกระโดด

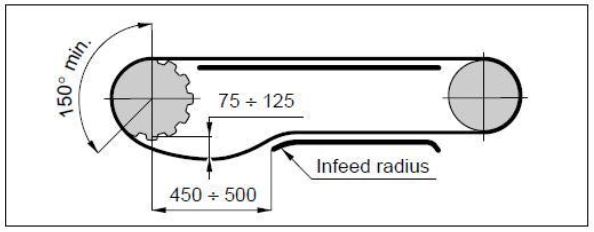

ระยะตกท้องช้าง (Catenary) ที่แนะนำให้ใช้ ระยะตกท้องช้างนี้ต้องออกแบบให้อยู่ใกล้กับ Sprocket ตัวขับมากที่สุดและต้องมีระยะเพียงพอดังกำหนดไว้ (ดูรูป) เมื่อใช้งาน Conveyor ไปได้ระยะหนึ่งโซ่จะยืดมากขึ้นจนทำให้ระยะตกท้องช้างมีมากเกินกว่าระยะที่กำหนดไว้ในรูป ดังนั้นจะต้องมีการตัดโซ่ ให้สั้นลงจนอยู่ในระยะกำหนด มิฉะนั้นจะทำให้เกิดแรงดึงในโซ่เพิ่มขึ้นมากเกินไปและเปลืองพลังงาน ระยะเผื่อ (Take up) โซ่ยืดตัว ไม่แนะนำให้ใช้ในการออกแบบ Flat Top Chain การเผื่อระยะโซ่ด้วย ระยะตกท้องช้าง (Catenary) ก็เพียงพอสำหรับการ operation ของโซ่แล้วถ้าปล่อยโซ่ให้ตกท้องช้างโดยไม่มีการ Support ด้าน Return การคำนวณต้องคำนึงถึงน้ำหนักของโซ่ (ซึ่งเปรียบเหมือนแรงดึงในโซ่เพิ่มขึ้นเนื่องจากน้ำหนักโซ่) ในช่วง Return ที่ไม่มีการ support ด้วย น้ำหนักของโซ่จะมีผลต่อการคำนวณเกี่ยวกับแบริ่งและ Shaft ของตัวขับด้วย ข้อ 12 Entry Radius เมื่อโซ่เคลื่อนผ่านระยะตกท้องช้างเข้าสู่ในช่วง Return ของ Conveyor จะต้องมีตัว Return Support มารองรับน้ำหนักโซ่ด้านกลับ รัศมีของตัว support ต้องมีค่ามากกว่าค่าน้อยที่สุดของรัศมีของโซ่ในด้านกลับ (Minimum Back Flex Radius) เพื่อให้โซ่ิ่งเข้าของด้าน Return ด้วยความราบเรียบ ค่า Back Flex Radius นี้หาได้จาก Catalog ของผู้ผลิตโซ่ดังตัวอย่างข้างล่าง

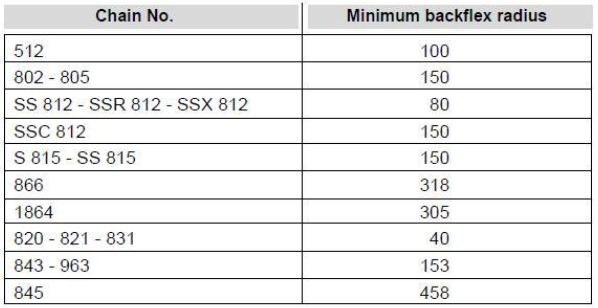

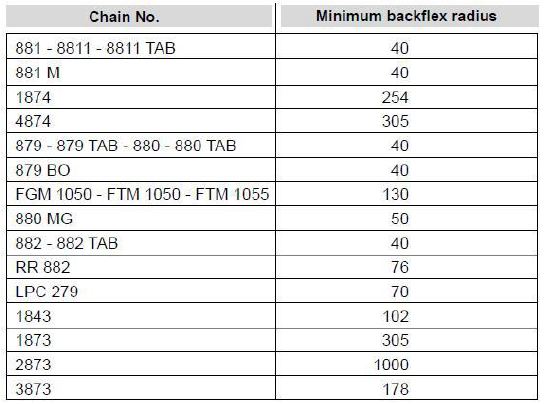

Mininum back flex radius for strainht running chain (mm.)

Back Flex Radius ด้าน Return Entry ต้องมีรัศมีที่มากพอขณะที่โซ่เคลื่อนที่จากระยะตกท้องช้างเข้าด้านReturn ได้อย่างราบเรียบ

Minimum back flex radius for side flexing chain (mm.)

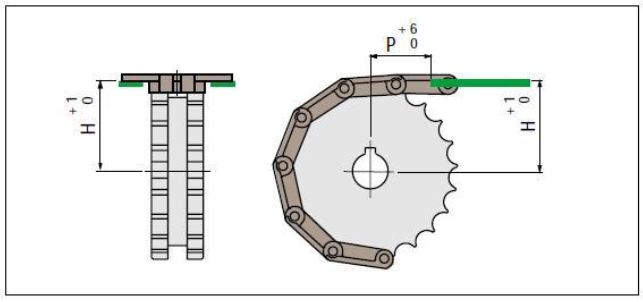

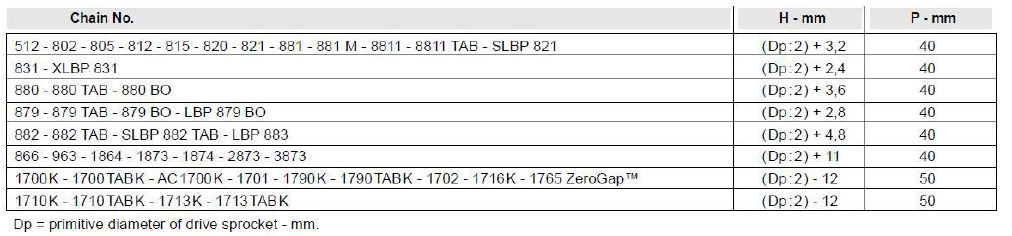

ข้อ 13 Sprocket Sprocket หรือเฟืองโซ่ของ Flat Top Chain ควรเลือก Sprocket ที่มีฟันจำนวน 19 ฟัน สำหรับงานทั่วไป และ 23ฟันหรือมากกว่า สำหรับงานที่ต้องการให้โซ่วิ่งเรียบ ไม่สั่นไม่กระตุก ฟันของ Sprocket ควรเป็นเลขคี่ เพื่อให้โซ่ขบกับฟันของ Sprocket โดยไม่ซ้ำตำแหน่ง ความสึกหรอจะเฉลี่ยกันไปเท่าๆกัน Alignment of the sprocket (จุดสูงสุดของ Sprocket ต้องไม่สูงกว่าจุดสูงสุดของ Wear Strip)

ระยะ H และ P

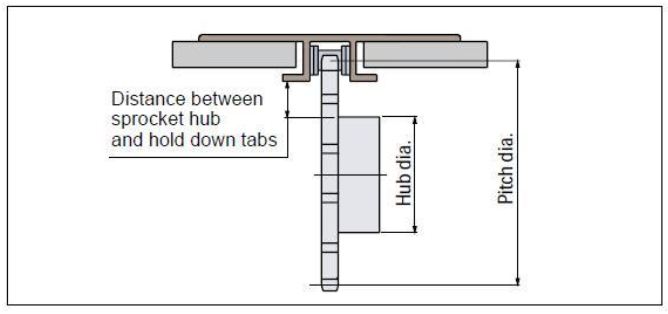

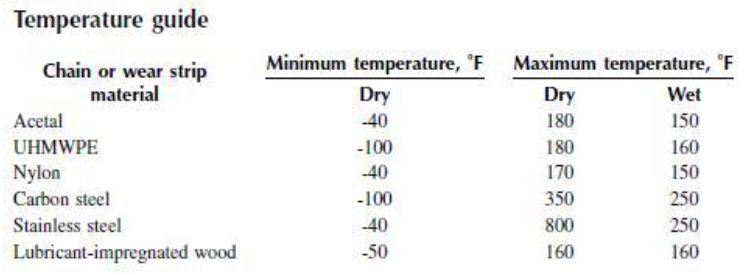

Minimum number of teeth for Table Top Chains (The minimum number of teeth for chains, 1873 and 3873, is 15 and for chains, 2873, 24 teeth. If the number of teeth is less than this minimum, the distance between the hub of the sprocket and the hold-down tabs is insufficient) ข้อ 14 Frequent Stop and Start การหยุดหรือเริ่มต้น Start คอนเวเยอร์บ่อยๆขณะที่มีน้ำหนักบรรทุกบน conveyor เป็นสาเหตุให้โซ่เกิดแรงดึงเพิ่มขึ้นเป็นครั้งคราวดังนั้นในการออกแบบ จะต้องนำ Safety Factor ของเรื่องนี้มาพิจารณาร่วมในการคำนวณด้วย ข้อ 15 Environmental วัสดุแต่ชนิดที่ใช้ทำโซ่ มีความสามารถทนต่ออุณหภูมิสูงสุดและต่ำจุดต่างๆกันไป ดังนั้นในการเลือกต้องพิจารณาปัจจัยเรื่องอุณหภูมิให้เหมาะสมกับชนิดของการใช้งานและสิ่งแวดล้อมของ Conveyor ด้วย ดูการเลือกใช้วัสดุที่เหมาะสมที่มีปัจจัยอุณหภูมิเกี่ยวข้องอยู่ในตารางข้างล่าง

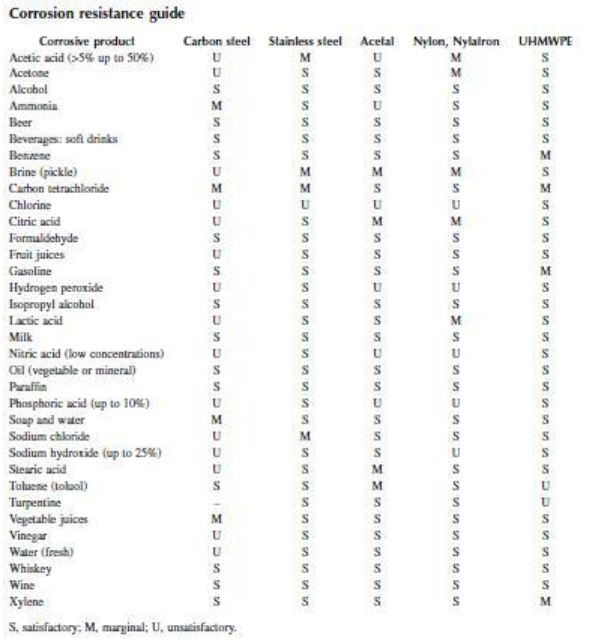

ในสิ่งแวดล้อมที่มีการกัดกร่อน การใช้เหล็ก Carbon steel alloy ก็ไม่เหมาะสม การเลือกวัสดุให้เหมาะสมกับการใช้งาน สามารถดูได้จากตารางที่ให้ไว้ข้างล่างนี้ ในแอพพลิเคชั่นที่สภาพแวดล้อมที่มีการขัดสีสูง วัสดุที่ใช้ต้องมีความคงทนต่อการขัดสีสูงกรวด ทราย ฝุ่น ทราย แก้ว เศษโลหะ สามารถทำความเสียหายให้ โซ่และ Wear Strip ได้ง่ายมาก วิธีที่ดีที่สุดที่จะลดความสึกหรอเนื่องจากการขัดสีคือควบคุมหรือลดจำนวนของเศษวัสดุให้มีน้อยที่สุด การหล่อลื่นต้องทำในภาวะที่เหมาะสม

เราช่วยอะไรได้บ้างติดต่อเข้ามาได้ครับ!

บทความตอนต่อไปจะรับใช้เรื่อง การออกแบบ Flat Top Chain (Sample Flat Top Chain Calculation) ซึ่งจะนำเสนอในโอกาสต่อไป สุดท้าย บริษัท คอนเวเยอร์ไกด์ จำกัด(Conveyor Guide Co.,Ltd.) ขอขอบคุณท่านผู้อ่านทุกท่านที่ให้กำลังใจและอุดหนุนสินค้าของเรา เราสัญญาว่า เราจะตอบสนองท่านอย่างมีประสิทธิภาพ ไม่หยุดนิ่ง เราไม่เคยทำงานลวกๆ หรือลดระดับการปฏิบัติงานตนเอง เราทราบวิธีและมีความสามารถที่จะสร้างความ เรียบง่ายบนซับซ้อนอยากใช้เราก็ติดต่อเราครับ ง่ายนิดเดียว สงสัยสิ่งใด ส่งรายละเอียดทั้งหมดมาทาง E-mail จะสะดวกดีมากครับ อยากรู้อะไรเพิ่มเติมอย่างเร่งด่วน โทรศัพท์มาสอบถามรายละเอียด เรายินดีให้คำปรึกษาตลอดเวลา หรือต้องการให้เราไปอบรมหรือจัดสัมมนาให้หน่วยงานบำรุงรักษาในหน่วยงานของท่านก็ได้ (มีค่าบริการนะครับ) ไม่เพียงแต่เรื่องนี้เท่านั้นนะครับ เรื่องอะไรก็ได้ที่ท่านอยากรู้เกี่ยวกับสายพานลำเลียงก็ลองติดต่อเข้ามาได้อะไรที่แบ่งๆกันได้และไม่เปลืองทรัพยากรจนเกินไปก็ยินดีรับใช้ฟรีครับ เพราะเรามี Motto การทำงานคือ ‘’Together We Share ไปด้วยกัน...เผื่อแผ่กัน’’ ครับ เราจะหาความรู้เกี่ยวกับอุปกรณ์ระบบลำเลียงมานำเสนออย่างสม่ำเสมอ “มีของเท่าไหร่ก็ปล่อยหมด ไม่มี กั๊ก ไม่มีดึง ไม่มีเม้ม” “ถึงแม้ว่าเราจะเดินช้า...แต่เราก็ไม่เคยหยุดเดิน” แล้วพบกันใหม่ครับขอบคุณที่ติดตาม

|

#1)ความรู้เรื่อง Flat Top Chain #1)ความรู้เรื่อง Flat Top Chain  #3)การออกแบบ Flat Top Chain #3)การออกแบบ Flat Top Chain  รุ่นต่างๆ รุ่นต่างๆ  Series 820 Series 820  Series 821 Series 821  Series 880TAB Series 880TAB  Series 915 (Stainless Steel) Series 915 (Stainless Steel) |