| >> 7.8 BELT SUPPORT ARRANGEMENT การออกแบบส่วนรองรับสายพาน

BELT SUPPORT ARRANGEMENT การออกแบบส่วนรองรับสายพาน

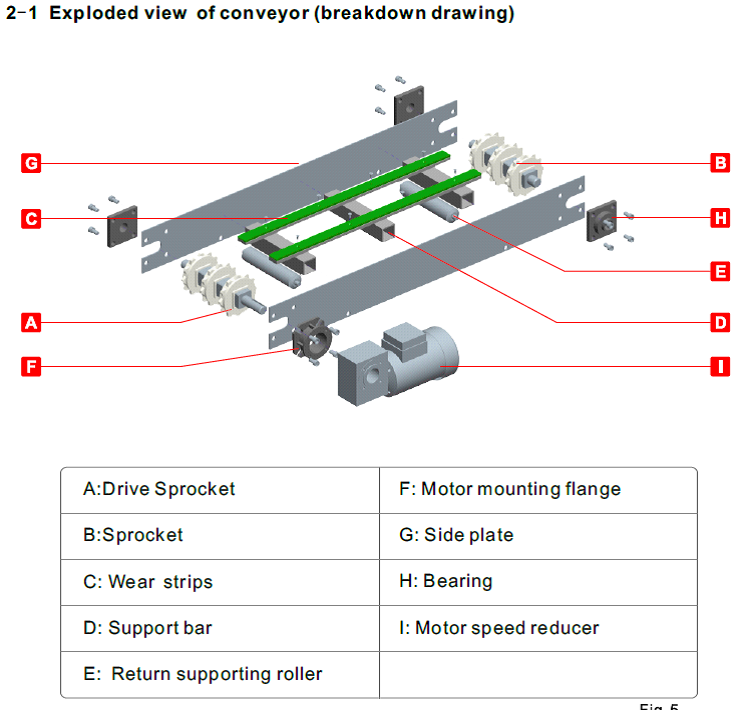

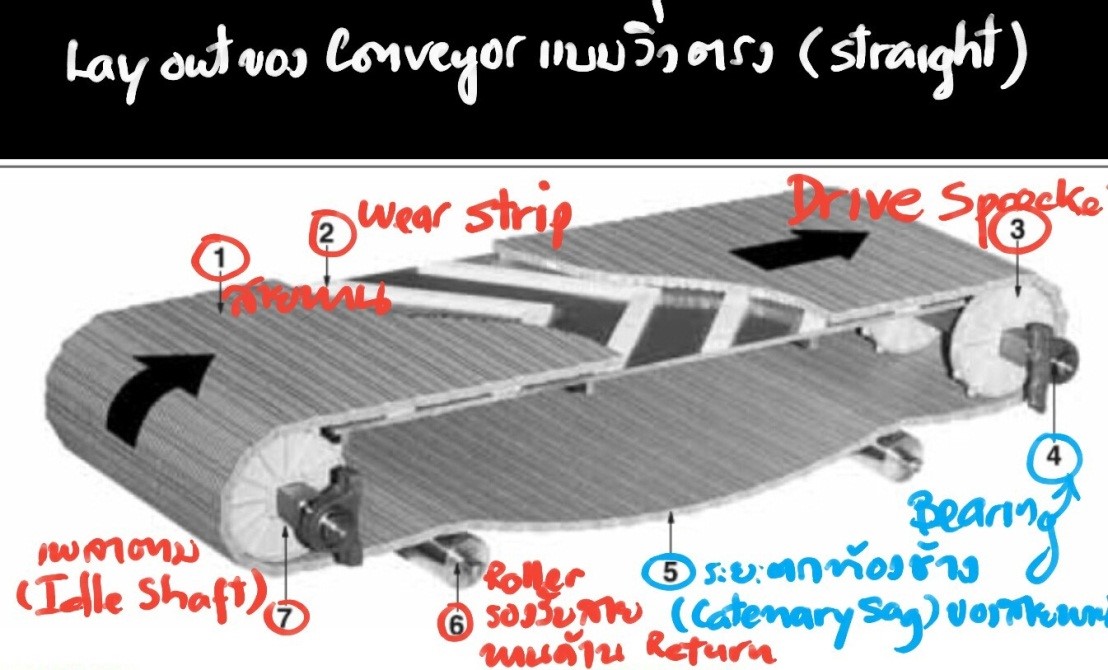

1.ส่วนรองรับสายพานแบ่งได้เป็น 2 ส่วน A. ส่วนรองรับสายพานสายพานด้านบน (Carry Support) B. ส่วนรองรับสายพานสายพานด้านล่าง (Return Support)

C (Wear Strip)) คือส่วนรองรับสายพานด้านบน (Carry Support) E (Roller) 2) ส่วนรองรับสายพานด้านล่าง (Return Support)

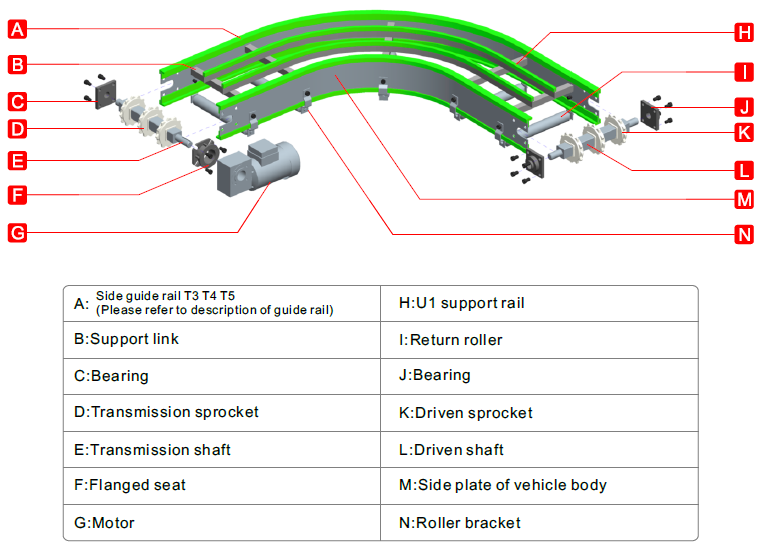

H (Wear Strip) คือส่วนรองรับสายพานด้านบน (Carry Support) I (Roller) คือส่วนรองรับสายพานด้านล่าง (Return Support)

คำย่อต่างๆในโครงสร้าง Conveyor มีความหมายดังนี้

ST (Wear Strip)) คือส่วนรองรับสายพานด้านบน (Carry Support) SR (Wear Strip) คือส่วนรองรับสายพานด้านล่าง (Return Support)

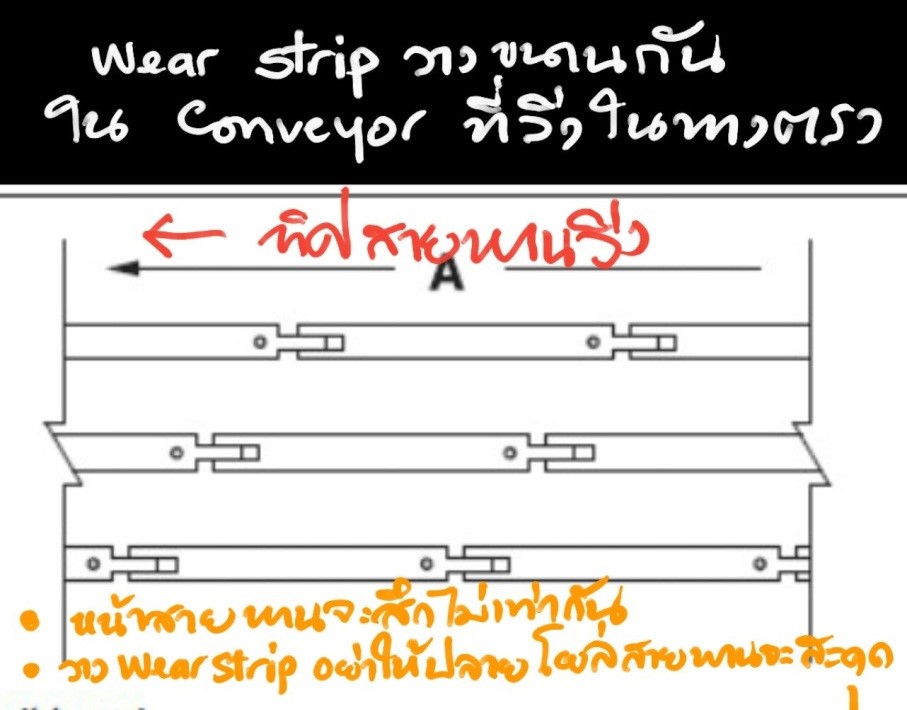

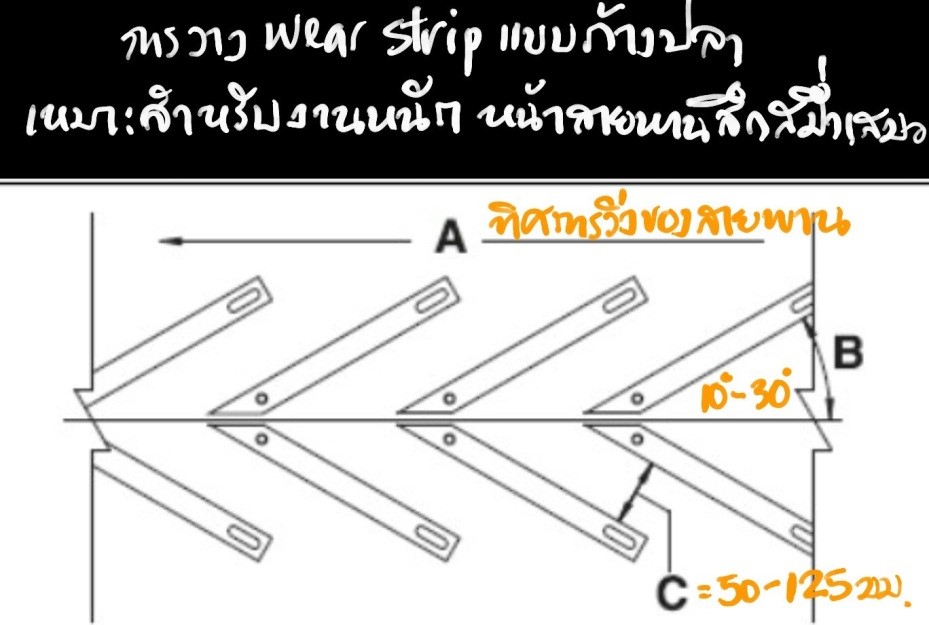

ST คือส่วนรองรับน้ำหนักบรรทุกสายพานด้านบน (Carry Way) ซึ่งสามารถใช้ Wear Stripวางตามแนวขนานระหว่างส่วนหัวขับ (Drive Sprocket)และส่วนท้าย(Idle Sprocket) หรือวางเป็นรูปก้างปลา (V Shape) ก็ได้ Wear Strip จะวางบนส่วนโครงสร้างที่รับน้ำหนัก เป็นตัวช่วยลดแรงเสียดทานระหว่างสายพานและโครงสร้างส่วนโครงสร้างที่รับน้ำหนัก ของ Conveyor

Wear Strip แบบวางขนาน (ทำง่าย ราคาถูกเหมาะสำหรับงานเบา)

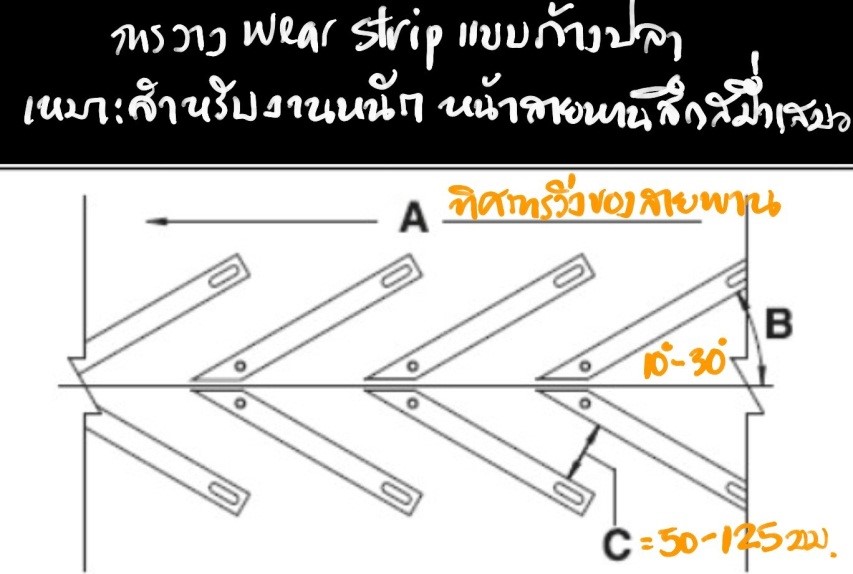

Wear Strip แบบก้างปลา (V Shapeเหมาะสำหรับงานหนัก การสึกหรอของสายพานจะสม่ำเสมอ สามารถทำความสะอาดที่ท้องด้านล่างสายพานได้ดี)

SR คือส่วนรองรับน้ำหนักบรรทุกสายพานด้านล่าง (Return Support) ของสายพาน สามารถใช้ลูกกลิ้ง (Roller) หรือใช้ Wear Strip ก็ได้ CA (Catenary Sag) เรียกแบบไม่เป็นทางการว่า “ระยะตกท้องช้าง” เป็นระยะที่ปล่อยไว้เป็นอิสระมีหน้าที่ Ø เก็บความยาวของสายพานส่วนเกิน จากการขยายตัวของอุณหภูมิหรือจากน้ำหนักของวัสดุบรรทุกที่ทำให้ความยาวของสายพานเปลี่ยนไปหรือจากความยาวที่เพิ่มขึ้นจากการสึกหรอ(ยืดตัว) ของ Joint สายพาน Ø ปรับระยะให้สายพานตึงพอเหมาะเนื่องจากแรงดึง(น้ำหนัก) จากสายพานด้านหย่อนจะทำหน้าที่ปรับให้สายพานและเฟือง (Sprocket) ทำงานร่วมกันได้อย่างมีประสิทธิภาพทำให้ สายพานวิ่งได้อย่างราบเรียบไม่กระโดดหรือไม่ Slip

TU (Take Up) คืออุปกรณ์ปรับตึงที่ใช้ปรับระยะตกท้องช้างให้มีระยะพอเหมาะกับการทำงานของ Sprocket กับสายพาน อุปกรณ์นี้อาจจะเป็น แบบ Screw หรือเป็นแบบตุ้มถ่วง (Gravity Take Up) หรือเป็นระบบนิวเมติกก็ได้

2.ขอนำเสนอข้อมูลโครงสร้าง Conveyor อีกชุดหนึ่งชุดซึ่งให้รายละเอียดในบางหัวข้อนอกเหนือจากที่นำเสนอในข้างต้น

Layout แบบง่ายๆของระบบสายพานโมดูล่าร์

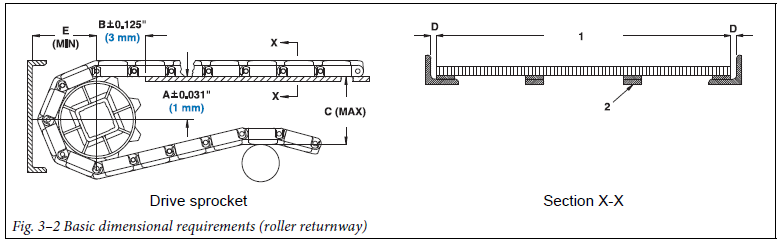

Layout แสดงระยะที่สำคัญในการออกแบบระบบสายพานโมดูล่าร์ ระยะ A คือระยะในแนวดิ่งจากจุด กึ่งกลางของ Sprocket ถึงจุดบนสุดของที่รองรับน้ำหนักสายพานด้านบน (Wear strip-Carry Way) ระยะนี้มีผลกระทบกับ การเคลื่อนที่ของวัสดุ ณ.จุดเชื่อมต่อจาก conveyor ตัวหนึ่งไปสู่อีกตัวหนึ่งว่าจะส่งผ่าน Product ได้อย่างราบเรียบและสม่ำเสมอเพียงใด ระยะ B คือระยะในแนวราบจากจุดศูนย์กลางของเฟือง (sprocket) ไปยังจุดปลายของWear strip (carry way support) ระยะนี้มีผลกระทบกับสายพานว่าจะสามารถวิ่งได้ตรงก่อนเข้าเฟืองขับ (sprocket) โดยสายพานไม่งอเสียรูป (Buckle) เสียก่อน ผู้ผลิตบางรายแนะนำระยะ B เท่ากับหรือน้อยกว่า 1.5 เท่าของ Pitch สายพาน Model นั้นๆ ระยะ C คือระยะในแนวดิ่งจากระดับบน Wear strip (Carry Way Support) ถึงระดับบนของลูกกลิ้ง (Snub) ระยะนี้มีความสำคัญคือจะเป็นตัวกำหนดว่าสายพานจะมีมุม โอบรอบ sprocket มากเท่าไหร่ ปกติแล้วสายพานควรมีมุมโอบรอบ sprocket ที่ 180 ถึง 210 องศาเพื่อให้สายพานและเฟือง (sprocket) ทำงานกันด้วยความราบเรียบสม่ำเสมอ

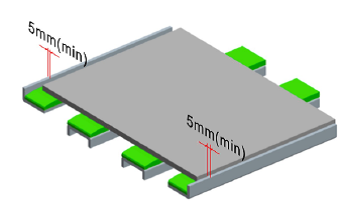

ระยะ D คือระยะห่าง (Reserve Clearance) ระหว่างสายพาน กับโครงสร้างของคอนเวเยอร์ที่เผื่อไว้สำหรับการขยาย-หด ตัวของสายพานทั้งด้านกว้างและด้านยาว (หรือกรณี Alignment สายพานไม่ดี) ในทางปฏิบัติให้ใช้ระยะ 3-5 มม. อย่างไรก็ตามหากต้องการความละเอียด ระยะนี้ต้องคำนวณจากการเปลี่ยนแปลงอุณหภูมิของสายพานขณะที่ทำงานซึ่งสามารถขอตารางค่าสัมประสิทธิ์ของการขยายตัวของวัสดุชนิดต่างๆและสายพานได้จากผู้ขายสายพาน

ระยะ D คือระยะห่าง (Reserve Clearance) ระหว่างสายพาน ระยะ E คือระยะในแนวราบ จากจุดศูนย์กลางของเฟือง (sprocket) มายังคงจุดใดๆของโครงสร้างคอนเวเยอร์ ขอได้จากผู้ขายสายพานเมื่อเลือก Model ของสายพานได้แล้ว

1.Chordal Effect

เมื่อ Rod (Hinge) อยู่ในต่ำแหน่งสูงสุดของ Sprocket สายพานจะยกตัวสูงกว่าแนวระดับ เมื่อ rod เคลื่อนที่ผ่านจุดสูงสุดแล้ว

สายพานก็จะกลับสู่แนวระดับอีกครั้งหนึ่ง

Bottom-Range สำหรับงาน Conveyor ทั่วไปเมื่อไม่ต้องการเน้นจุด Transfer ใช้การตั้งค่า A แบบ Bottom of Range

Top Of Range ระยะ A จะตั้งเป็นระยะใดๆก็ได้ ระหว่างจุดสูงสุดและต่ำสุด ใช้ไม่ได้กับสายพานบาง Series ให้สอบถามผู้ขายก่อนซื้อ Carry Ways หรือส่วนที่รับน้ำหนักบรรทุก (สายพานด้านบน) ของ Conveyor สามารถวางได้หลายรูปแบบทั้งแบบตรงขนาน (ระยะห่างประมาณ 120-150 มม.) และวางแบบก้างปลา (ระยะห่างตามรูป)

ตัวอย่าง Carry Ways หรือส่วนที่รับน้ำหนักบรรทุก

รูปแบบตรงขนานสำหรับงานทั่วไป

ตัวอย่าง Carry Ways แบบตรงก้างปลาเหมาะสำหรับงานหนัก

Carry Ways หรือส่วนที่รับน้ำหนักบรรทุกรูปแบบตรงก้างปลา 3. วัตถุประสงค์ของ Carry Ways จุดประสงค์ของส่วนที่รับน้ำหนักบรรทุก (Carry Ways) นี้เพื่อจะลดแรงเสียดทานระหว่างสายพานและโครงสร้างโดยสามารถใช้วัสดุต่างๆได้หลายชนิดดังนี้ Ø ใช้แผ่นโลหะ(Metal), UHMW หรือ HDPE แบบเต็มแผ่น เป็น Slider Bed เต็มผิวหน้าตลอดทั้งผืน เหมาะสำหรับงานที่รับน้ำหนักมากๆ

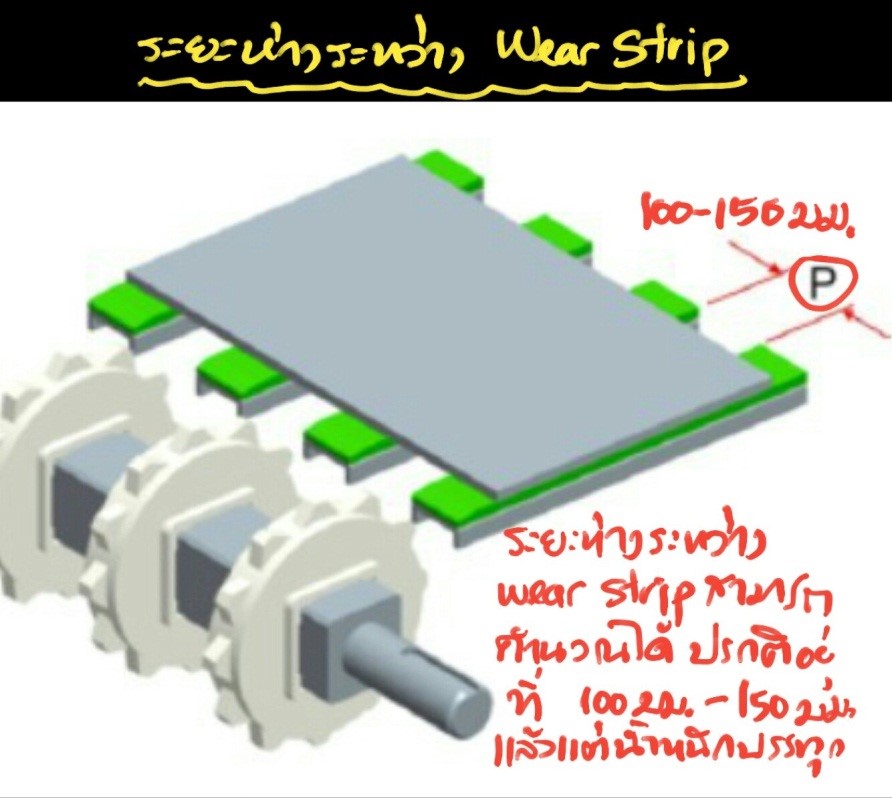

Ø เมื่อใช้ Wear Strip ที่ใช้วัสดุประเภท UHMW หรือ HDPE ระยะ Pitch ของ Wear strip (P) สามารถคำนวณได้ ขึ้นอยู่กับ Model ของสายพานที่เลือกใช้และน้ำหนักบรรทุกของวัสดุ (ระยะห่างแนะนำประมาณ 100-150 มม.)

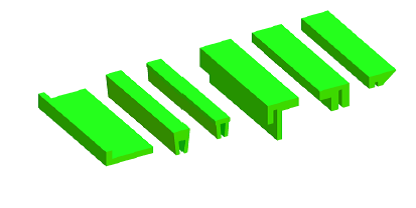

ตัวอย่าง Wear Strip มีหลายรูปหน้าตัดหลายอย่าง

ตัวอย่าง Wear Strip มีหลายรูปหน้าตัดหลายอย่าง โดยเว้นช่องไว้ประมาณ 5 มม.ทุกๆระยะไม่เกิน 3 เมตร ในแนวเฉียงเพื่อให้สายพานวิ่งได้อย่างราบเรียบและเผื่อไว้สำหรับการขยายตัว-หดตัวเนื่องจากอุณหภูมิเปลี่ยนแปลง

เว้นช่องไว้ 5 มม.เผื่อการขยายตัว ตัดในแนวเฉียงเพื่อให้สายพานวิ่งได้อย่างราบเรียบ

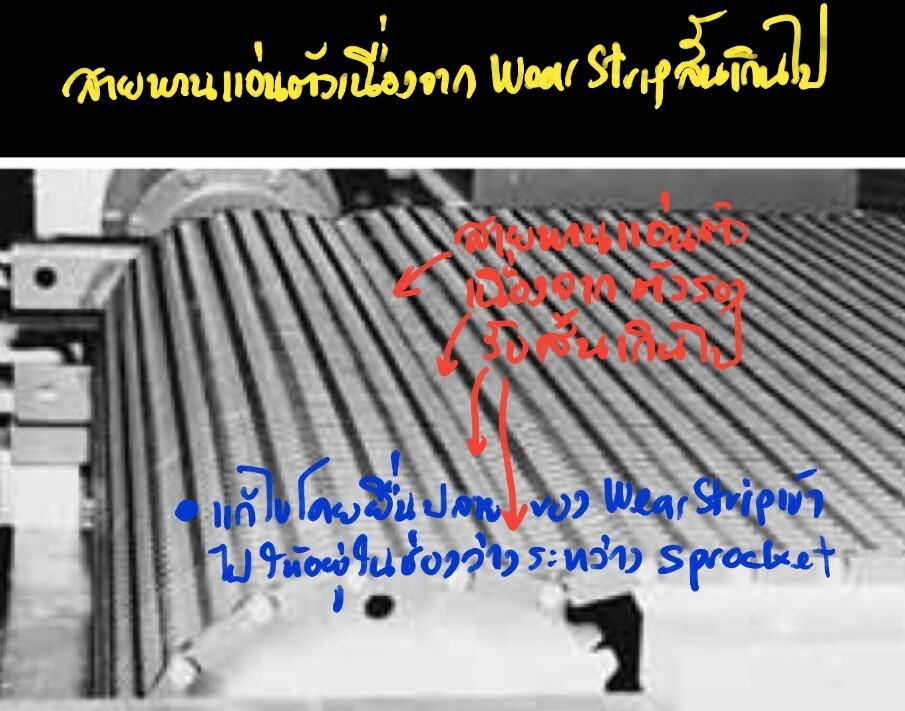

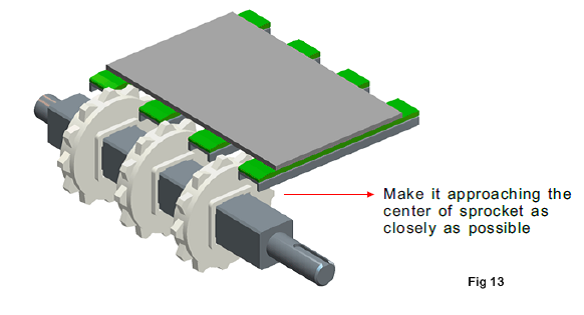

Ø ไม่นิยมใช้ลูกกลิ้ง (roller) เป็น Carry Ways เนื่องจากไม่สามารถรองรับน้ำหนักสายพานได้เต็มหน้า เป็นผลให้สายพานเด้ง(Bounce) ขึ้น-ลง ทำให้สายพานตกท้องช้าง (Sag) เกิด Chordal Effect สายพานกระตุก ฟันของเฟือง (Sprocket) กระโดด (Skip) จะทำให้ Product ล้มได้ขณะลำเลียง ในบางกรณีที่ความตึงของสายพานมีไม่มากพอที่จะทำให้สายพานยืดตรงได้ขณะเข้า Sprocket จะทำให้สายพานเกิดการแอ่นตัว(Buckle) ระหว่างจุดเชื่อมต่อระหว่าง ปลายของ Wear Strip ถึง sprocket ทำให้เกิด Chordal Effect ปรากฏการณเช่นนี้สามารถแก้ไขได้โดยการยื่นWear strip เข้าไปอยู่ในช่องว่างระหว่าง Sprocket

ผู้ผลิตบางรายแนะนำระยะ B เท่ากับหรือน้อยกว่า 1.5 เท่าของ Pitch สายพาน Model นั้นๆเพื่อมาให้สายพานเกิดการแอ่นตัว (Buckle)

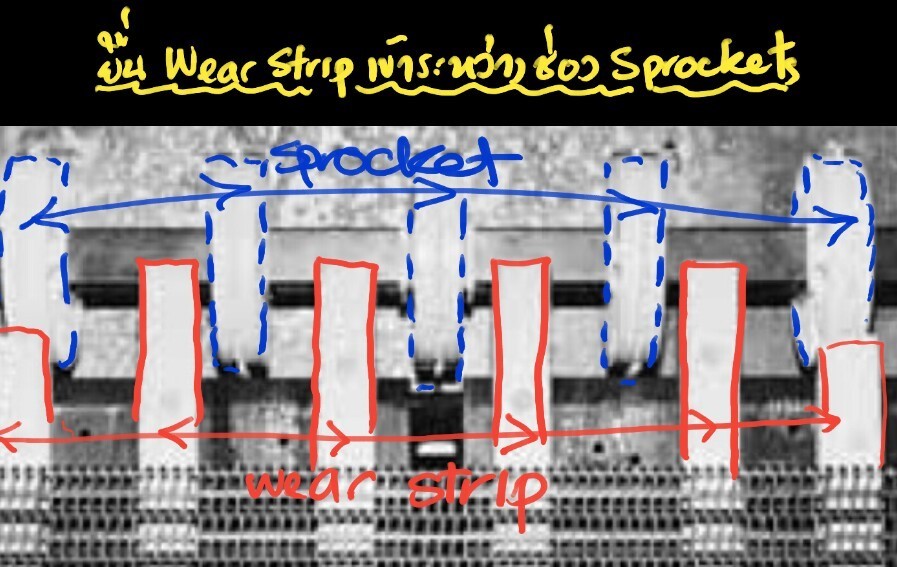

ยื่นWear strip เข้าไปอยู่ในช่องว่างระหว่าง Sprocket

ยื่นWear strip เข้าไปอยู่ในช่องว่างให้ใกล้กับจุดศูนย์กลาง

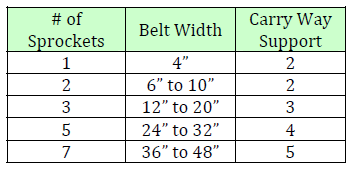

ความสัมพันธ์ระหว่างจำนวน Sprocket, หน้ากว้างของสายพาน 4. Return Ways หรือส่วนที่รับน้ำหนักสายพานด้านกลับ (สายพานด้านล่าง) 4.1 Wear Strip Return Ways ส่วนรองรับสายพานด้านล่าง(Return Ways) สามารถใช้วัสดุและที่รองรับลักษณะเดียวกับส่วนที่รองรับที่อยู่สายพานด้านบน (Carry Ways) แต่สิ่งที่ต้องตระหนักและแตกต่างคือสายพานสายพานด้านล่างมีแนวโน้มที่จะแอ่นตัวได้สูงเนื่องจากน้ำหนักของตัวสายพานเอง ดังนั้นต้องติดตั้งส่วนรองรับให้ที่มีจำนวนมากพอและใกล้กันที่จะไม่ทำให้สายพานแอ่นตัวมากเกินไป (ระยะห่างแนะนำไม่เกิน 200 มม.)

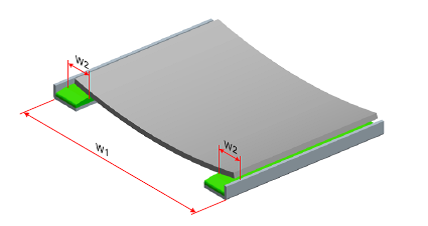

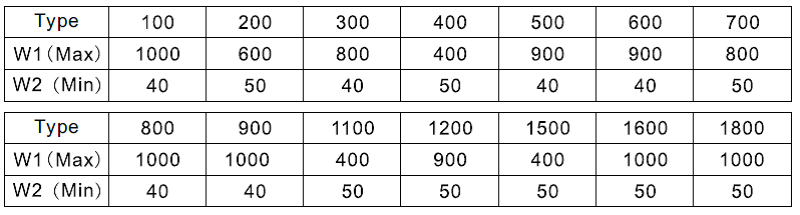

หากต้องการที่จะใช้ Wear Strip รองรับสายพานเพียงสองด้าน ต้องเลือกความกว้างของสายพาน (W1) และความกว้างของ Wear strip (W2) ตามคำแนะนำของผู้ผลิต (ขึ้นอยู่กับรูปแบบ ความหนา Stiffness ของสายพาน) เพื่อไม่ให้สายพานแอ่นตัวมากเกินค่าที่กำหนดดังตัวอย่างตารางข้างล่าง

สายพานแอ่นตัวเนื่องจากน้ำหนักของตัวสายพานเอง

ค่า W1, W2 ท่านสามารถขอรายละเอียดได้จากผู้ขายสายพายยี่ห้อที่ท่านซื้อได้ Ø Type หมายถึง Series หรือโมเดลของสายพาน เช่นโมเดล 100 -200- 300- 400 หรือ 500 เป็นต้น Ø W1 คือค่าความกว้างมากที่สุดของโครงสายพาน หน่วยเป็น มม. Ø W2 คือค่าความกว้างน้อยที่สุดของ wear strip หน่วยเป็น มม. 4.2 Roller Support Return Ways

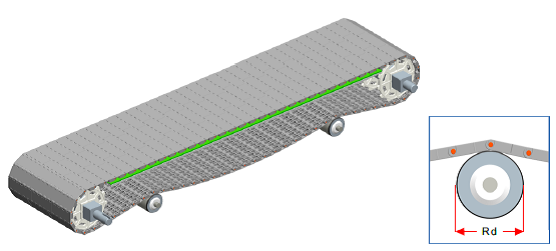

เมื่อใช้ลูกกลิ้ง (Roller) เป็นส่วนรองรับสายพานสายพานด้านล่าง (Return Ways) ต้องใช้ขนาดเส้นผ่าศูนย์กลางของลูกกลิ้งให้เหมาะสมกับประเภท (Type) หรือ Model ของสายพานที่ใช้งานซึ่งแต่ละ Model จะมี Pitch ความหนา โครงสร้างและคุณสมบัติไม่เหมือนกันเพื่อป้องกันไม่ให้ท้องสายพานด้าน Return หักงอมากเกินไป

ข้อแนะนำเบื้องต้น การเลือกขนาดเส้นผ่าศูนย์กลางของลูกกลิ้งกับขนาด Pitch ของสายพาน (หน่วยเป็น มม.) 4.3 Return Ways แบบพิเศษ

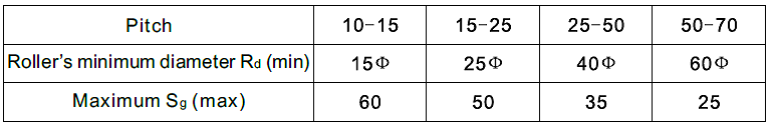

Wear Strip และลูกกลิ้ง (Roller) รองรับสายพานที่มีน้ำหนักมาก

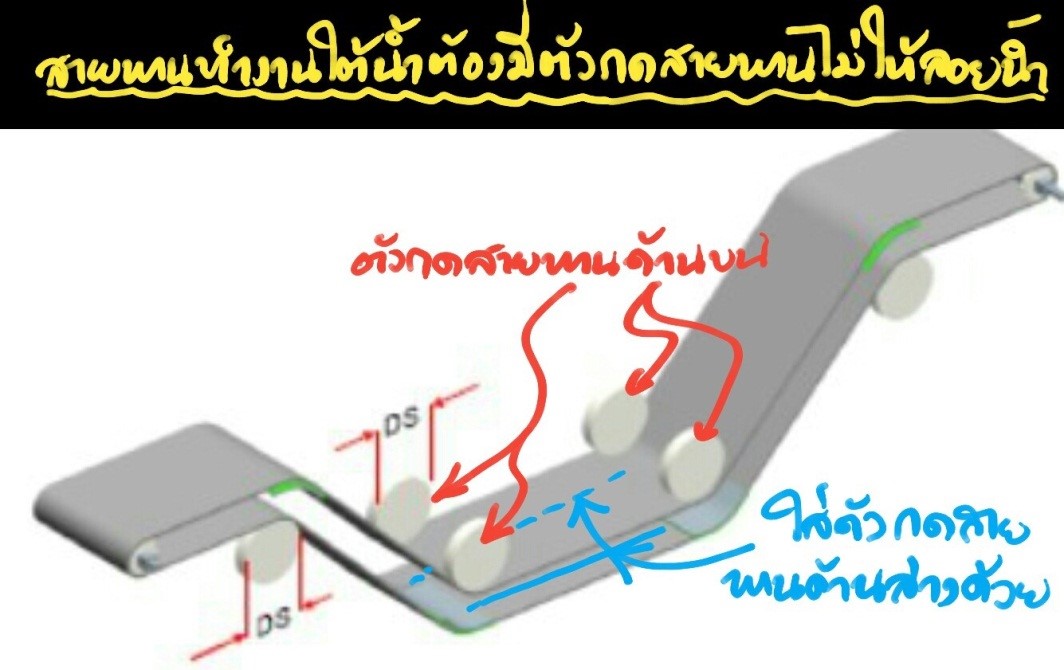

4.4 Return wayแบบพิเศษสำหรับสายพานทำงานใต้น้ำ (Submerge Conveyor)

สายพานทำงานใต้น้ำ (Submerge Conveyor)

ซับเมิร์จคอนเวเยอร์(Submerge Conveyor)หรือคอนเวเยอร์ที่ทำงานอยู่ใต้น้ำเช่นใน Process การล้างผัก หรือสิ่งของต่างๆ วัสดุที่ทำสายพานต้องใช้เป็น POM เท่านั้นเพราะมีค่าความถ่วงจำเพาะมากกว่าน้ำ ขณะที่พลาสติกชนิดอื่น (PE/PE/NYLON) มีค่าความถ่วงจำเพาะน้อยกว่าน้ำจึงลอยน้ำ ในขณะที่คอนเวเยอร์ทำงานจมอยู่ในน้ำนี้จะมีแรงดันน้ำดันให้สายพานลอยตัวขึ้น ดังนั้นในการออกแบบ Return Way จึงต้องติดตั้งล้อกดสายพาน(ดังรูป)หรือทำโครงสร้างอื่นๆกดสายพาน เพื่อบังคับให้สายพานจมน้ำอยู่ตลอดเวลา ขณะเดียวกันก็ต้องไม่ให้สายพานแอ่นตัวโดยเลือกรูปแบบการวางที่รองรับตามรูปข้างล่าง

Multi-Rail Supper Zapping Wear Strip การติดตั้ง Wear strip ทั้งบนและล่างเพื่อหนีบสายพานจะช่วยป้องกันไม่ให้สายพานลอยตัวเนื่องจากแรงดันของน้ำได้โดย Wear strip สายพานด้านล่างจะเป็นตัวรองรับน้ำหนักของสายพานขณะที่ Wear strip สายพานด้านบนจะกดสายพานไม่ให้สายพานลอยขึ้น 4.5. Wear Strip Under Low Temperature Environment

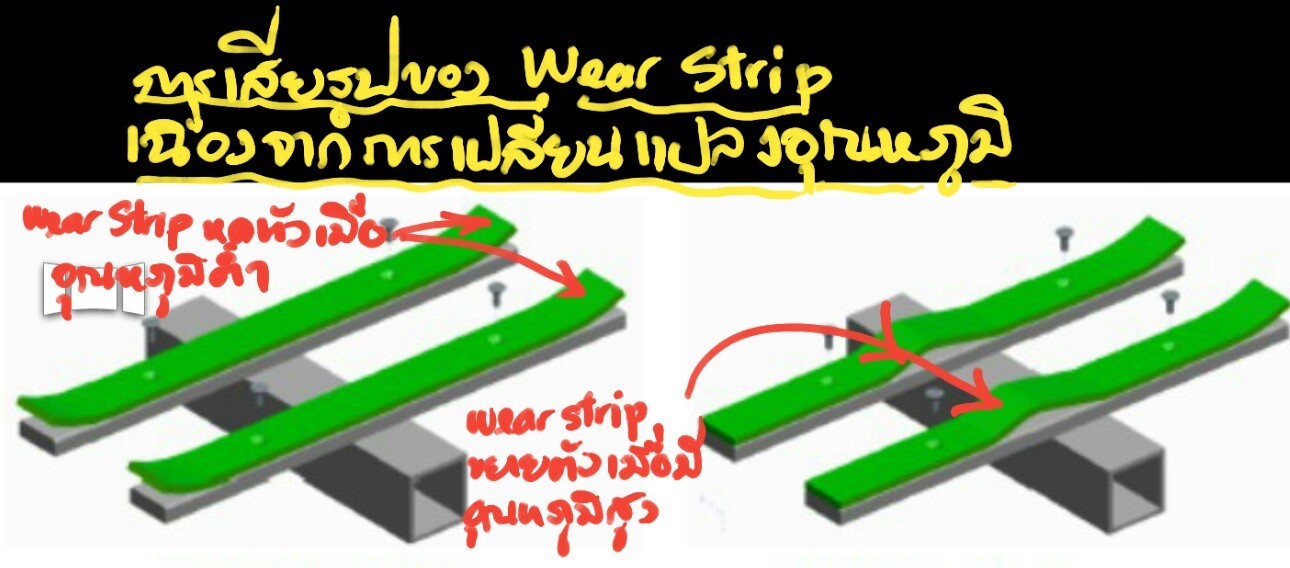

การติดตั้ง Wear strip ในสถานที่มีอุณหภูมิเย็นมากๆ วัสดุที่ใช้ทำ Wear strip ไม่ว่าจะเป็น UHMWหรือ HDPE จะหดตัวและขยายตัวเมื่ออยู่ในสิ่งแวดล้อมที่มีอุณหภูมิเปลี่ยนแปลงจะทำให้สายพานเดินไม่เรียบดังรูป

ลักษณะของ UHMWหรือ HDPE หดตัวและขยายตัวเมื่ออยู่ที่มีอุณหภูมิเปลี่ยนแปลง

เมื่ออุณหภูมิมีการเปลี่ยนแปลงสูงหรือต่ำมากกว่า 25 องศาเซลเซียสสลับกันไป-มา น้ำในอากาศจะกลั่นตัวเป็นน้ำแข็งเกาะอยู่บนผิวของ Wear Strip ในสภาพนี้ Wear Strip จะมีน้ำแข็งเกาะอยู่ผิวบน ทำให้การหน้าที่รองรับของ Wear strip นั้นไม่มีประสิทธิภาพที่ดีพอ วิธีแก้ไขก็คือให้ใช้ที่รองรับที่มีพื้นที่ผิวสัมผัสน้อยน้อยแทน Wear Strip แบบมาตรฐานที่ใช้โดยทั่วไป ตัวอย่าง Wear strip ที่มีพื้นที่หน้าตัดน้อย หลายประเภทดังรูปข้างล่าง หรืออาจจะใช้เหล็กรูปพรรณที่มีหน้าตัดน้อยและพื้นผิวเรียบเรียบเป็นที่รองรับโดยตรงเลยก็ได้

ใช้ Wear strip ที่มีพื้นที่หน้าตัดน้อยในที่มีอุณหภูมิต่ำ 8.ไม่รู้จัก ในไลน์ ยังกล้าทัก ตัวเป็นๆน่ารัก รีบทักเลย….สอบถามมาเลย...โดน แกนหลักที่ให้ข้อมูลเป็นทีมงานวิศวกร ซึ่งจบมาจากหลายสถาบันเช่น จุฬาลงกรณ์มหาวิทยาลัย มหาวิทยาลัยเกษตรศาสตร์ มหาวิทยาลัยขอนแก่น และสถาบันเทคโนโลยีพระจอมเกล้าพระนครเหนือ ทีมงานมีเบื้องหลังและประสบการณ์การทำงานด้านระบบสายพานลำเลียงทั้งระบบสายพานลำเลียงทั้งขนาดใหญ่(Heavy Duty)ที่และขนาดเบา(Light Duty) ร่วมกันเป็นทีมงานที่จะแบ่งปันความรู้กับท่านผู้อ่านผ่าน website นี้

ขอเน้นว่า D.N.A ทีมงานเป็นช่าง ไม่ใช่D.N.Aของนักขายอาชีพ ไม่มีความถนัดในการปิดงานขายเหมือน Sale อาชีพ เราจะลบสภาพที่ท่านคุ้นเคยนี้ออกไป โดยสร้างความเชื่อใจให้เป็นสิ่งแวดล้อมใหม่ด้วยการพยายามอย่างหนักที่จะช่วยเหลือผู้บริโภคอย่างจริงใจ บอกตรง พูดจริง ไม่รับปากซี้ซั๊ว เอาเฉพาะเรื่องวิทยาศาสตร์ พิสูจน์กันได้ รับข้อมูลไปแล้ว ไม่จำเป็นต้องเชื่อเราทั้งหมด เก็บสมองด้านขวาไว้ในลิ้นชักชั่วคราว...ใช้สมองด้านซ้ายคำนวณด้วยเหตุ-ผลพิจารณาความเหมาะสมเอาเอง เลือกอุดหนุนกับใครหรือ Suppliers ใดๆได้ตามความคุ้มค่ากับเงิน(Value for Money) ที่จ่ายไปก็แล้วกัน

ลองถามมาเลยครับถ้าเป็นเรื่องสายพานลำเลียง (Conveyor Belt) ไม่ว่าจะเป็นสายพานยางดำ(Rubber Belt) สายพาน PVC BELT , PU BELT, สายพานพลาสติกโมดูลาร์ (Modular Belt) , สายพานท็อปเชน(Flat Top Chain) , สายพานกระพ้อ(Elevator Belt) ยินดีแชร์กันทุกแง่มุม ตั้งแต่ การออกแบบ การผลิต การเลือก การเก็บรักษา การบำรุงรักษา การซ่อมแซม การต่อ การใช้งาน การ Modify ปัญหาด้านเทคนิคApplication การใช้งานที่ไม่ปรกติ อะไรที่แปลกๆ ถามที่เราได้เลยครับ มีของเท่าไหร่ปล่อยหมด ไม่มีกั๊ก ไม่มีดึง ไม่มีเม้ม “บอกทุกสิ่งที่คนอื่นไม่อยากให้คุณรู้”สงสัยสิ่งใด ส่งรายละเอียดมาที่ Line@cg1356 หรือ info@conveyorguide.co.th หรือ โทร 090-907-6077 , 02-992-1025 ยินดีที่เรามีส่วนร่วมในการแก้ปัญหาร่วมกันกับทุกท่าน......

ทีมงานพร้อมให้บริการด้วยหัวใจ |

.jpg)

.jpg)

.jpg)