| 5) การต่อสายพานกระพ้อ(Elevator Belt Splicing) การต่อสายพานกระพ้อ(Elevator Belt Splicing) 1.บทนำ การต่อสายพานกระพ้อ(Elevator Belt Splicing) มีหลายวิธี การเลือกว่าจะใช้วิธีไหนถึงจะเหมาะสมขึ้นอยู่กับ จำนวนชั้นผ้าใบของสายพาน และ ความแข็งแรงที่ต้องการที่ต้องสอดคล้องกับเงื่อนไขและความเหมาะสมกับการใช้งาน แต่ทั้งนี้ก็ขึ้นอยู่กับระดับความ Serious ของคุณเองว่ามันสูง-ต่ำขนาดไหน หาก Serious มากๆ ก็เอาไปเลย การต่อแบบร้อน (Hot Vulcanization) เพราะเป็นการต่อที่แข็งแรงและดีที่สุดเนื่องจากให้ความแข็งแรงใกล้เคียงกับความแข็งแรงของสายพานปรกติ แต่อาจมีข้อจำกัดบางประการ เช่น สถานที่ในหน้างาน ไม่มีที่ว่างเพียงพอที่จะทำได้ ถ้าหากไม่ Serious มากนัก ก็ใช้แบบต่อแบบ Joint Splice ปรกติแล้วการต่อแบบ Joint Splice สามารถใช้งานทั่วไปแบบ เบาๆ (Light Tension) กับสายพานที่มีชั้นผ้าใบไม่เกิน 5- 6 ชั้นได้ ถ้ามากกว่านั้นผ้าใบชั้นนอกจะยืดตัวมากเมื่อสายพานวิ่งผ่าน Pulley ทำให้สายพานเกิด Fatigueดังนั้นควรใช้การต่อแบบ Mechanical Splice เนื่องจาก ความเค้น (Stress) จะเกิดขึ้นน้อยกว่าเมื่อปลาย 2 ข้างของสายพานถูกยึดด้วย Mechanical Grip ทั้งนี้การต่อแบบ Mechanical Splice ก็ใช้ได้หลากหลายกับสายพานทุกประเภท ทุกความหนาและทุกขนาดของจำนวนชั้นผ้าใบ

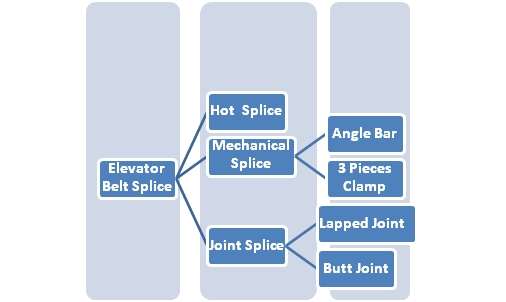

2.Bucket Elevator Belt Splicing Road Map

การต่อสายพานกระพ้อ( Elevator Belt Splicing) มี 3 วิธีคือ 2.1 การต่อแบบร้อน (Hot Vulcanization) เป็นการต่อที่แข็งแรงและดีที่สุดเนื่องจากให้ความแข็งแรงใกล้เคียงกับความแข็งแรงของสายพานปรกติ แต่อาจมีข้อจำกัดบางประการในหน้างาน เช่น สถานที่หรือหน้างานไม่มีที่ว่างเพียงพอสำหรับวางเครื่องมือ หรือที่ว่างให้คนเข้าทำงานได้ ในทางปฏิบัติเราจะต่อสายพานที่ติดตั้งใหม่แบบชั่วคราว (Temporaly Splice ) ให้ใช้งานไปก่อนในช่วงเวลาหนึ่งจน สายพานเกิดการยืดตัวในครั้งแรก (First Permanent Elongation ) หลังจากนั้นสายพานก็จะยืดตัวในอัตราน้อยลง จากนั้นจึงค่อยต่อร้อน มันจึงคุ้มค่าเนื่องจากการต่อร้อน มีราคาแพงกว่าการต่อวิธีอื่นๆ

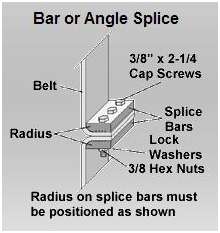

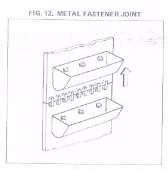

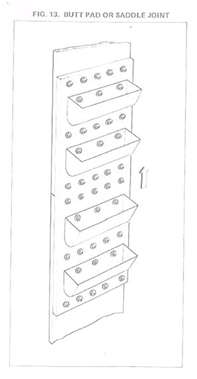

การต่อแบบร้อน (Hot Vulcanization) 2.2 การต่อแบบ Mechanical splice (Or Plate Fastener Splice) หรือจะเรียกว่าการต่อแบบใช้ประกับ ใช้กันอย่างแพร่หลายในบ้านเรา มี 2 วิธีคือ 2.2.1 การใช้ Angle Bar (Or Plate Fastener Splice) ใช้กับงานเบาๆ (Light Tension) มีข้อแนะนำบางประการเกี่ยวกับการใช้ Angle Bar (Or Plate Fastener Splice) ดังนี้

ไม่ควรใช้กับสายพานที่ออกแบบสำหรับ Tension ที่มากกว่า 50% Belt rated tension

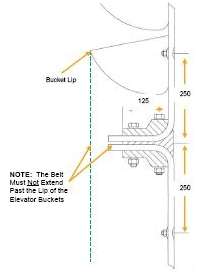

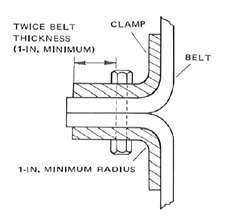

ความกว้างของ Angle Bar ต้องน้อยกว่าความกว้างของสายพาน ปลายของ Angle Bar ต้องห่างจากขอบของสายพานไม่เกิน 12.5 มม. หากมากกว่านี้รูสุดท้ายสายพานมีแนวโน้มที่จะย่นและฉีกขาด ปลายของสายพานที่ยื่นออกจาก Angle Bar ต้องยาวน้อยกว่าความกว้างของตัวลูกกระพ้อ Clamp ต้องมีความหนามากพอที่จะถ่ายเทแรงไปทั่วหน้าของสายพาน ได้อย่างสม่ำเสมอ สำหรับงานเบาๆ ความหนาของClamp อย่างน้อยต้องหนา 6.25 มม. สำหรับงานหนัก ความหนาของ Clamp อย่างน้อยต้องหนา 12.5 มม..

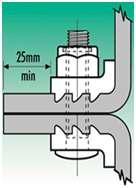

รัศมีของ Clamp ต้องมากที่สุดเท่าที่จะมากได้ เพื่อลดการเกิด Bending Stress ในชั้นผ้าใบของสายพาน อย่างน้อยรัศมีของClamp ต้องเท่ากับ 25 มม.อย่ามักง่ายนำเหล็กฉากฉากมาเจียรมุมแล้วนำใช้งานเป็นอันขาด เจาะรูของสายพานให้ห่างจากปลายของ Clamp มากที่สุดที่ทำได้ อย่างน้อย 25 มม.หรือเท่ากับสองเท่าความหนาของสายพาน

เมื่อใช้งานมาช่วงหนึ่งสายพานจะยืดออก ทำให้ความหนาของสายพานตรงรอยต่อบางลง พูดเป็นภาษาง่ายๆว่า รอยต่อหลวม ดังนั้นต้องหมั่นตรวจสอบความแข็งแรงของรอยต่ออย่างสม่ำเสมอ โดยการขัน Nut& Bolt ให้แน่นขึ้นเป็นช่วงๆ ยิ่งสายพานมียาง(Rubber )หนามาก การยุบตัวของยางก็จะสูง ทำให้รอยต่อของสายพานบางลงได้มากทำให้รอยต่อหลวม (Loosen) ซึ่งจะทำให้รอยต่อขาดความแข็งแรง

Mechanical Fastener อีกแบบหนึ่ง งานเบาๆ

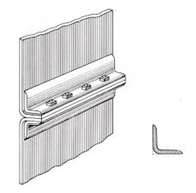

มีผู้ผลิต Mechanical Fastener (315 N/mm. Max.) สำหรับงานเบาๆแรงดึงสายพานน้อยๆ โดยวัสดุเป็น Carbon Steel (Galvanized) ขึ้นรูป โดยการ Stamp ได้ขนาดที่แน่นอน ราคาถูก ติดตั้งง่ายมาให้ใช้งานกัน ตามรูป อยากได้ไปใช้งานสอบถามเราได้ เหมาะสำหรับงานเบาๆ ราคาถูกๆ 2.2.2 Three Pieces Clamp หรือบางครั้งเรียกตามชื่อทางการค้าว่า Dura Clamp หรือ Maxi Clamp แล้วแต่บริษัทผู้ผลิตจะตั้งชื่อเอง ทำจากโลหะ 3-ชิ้น หล่อขึ้นรูป ใช้กับสายพานทุกความหนาและทุกแรงดึง เท่าที่เราสัมผัสยังไม่ปรากฏเห็นใช้ในบ้านเรา มีรูปร่างตามที่ผู้ผลิตจะออกแบบ

3 Pieces Fastener แบบต่างๆ

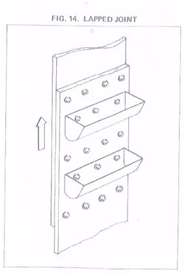

2.3 การต่อสายพานกระพ้อ(Elevator Belt Splicing) แบบ Joint Splice ใช้กันอย่างแพร่หลายในบ้านเราสำหรับงานเบาๆเช่นในโรงสีข้าวเป็นต้น มี 2 แบบคือ 2.3.1 การต่อสายพาน แบบต่อทาบ (Lapped Joint)

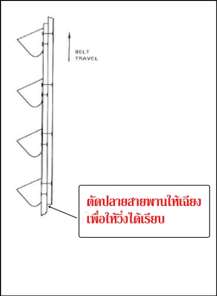

Ø แบบทาบ ( Lapped Joint) เป็นการต่อที่ง่ายที่สุด การต่อต้องให้ปลายสายพานอยู่ใกล้ Bolt มากที่สุด ระวังทิศทางการทาบให้ดี อย่าให้ ปลายสายพานไปขัดกับ Head Pulley (ที่หุ้มยางหรือที่เป็นแบบมะเฟื่อง-Wing Pulley) ตัดปลายสายพานให้เฉียงด้านสัมผัสกับ Pulley จะทำลดเสียงและทำให้สายพานวิ่งเรียบขึ้น

ความยาวของระยะทาบแนะนำให้เท่ากับ 4 เท่าของจำนวน Bucket

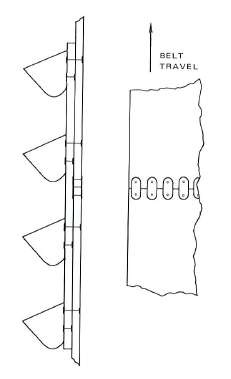

2.3.2 การต่อสายพาน แบบต่อชน (Butted Joint)

แบบต่อชน( Butted Joint) สายพานที่ต่อแบบนี้จะวิ่งได้เรียบกว่าการต่อแบบทาบ ( Lapped Joint) เพราะปลายสายพานจะไม่สะดุดกับ Pulley แต่ก็ต่อก็ยากกว่าและใช้สายพานยาวกว่า และรอยต่อก็รับแรงได้มากกว่าแบบทาบ ( Lapped Joint)

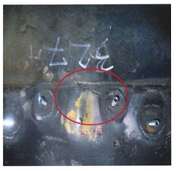

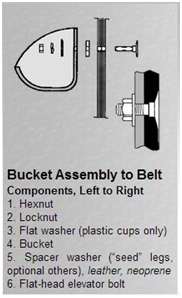

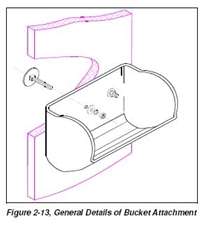

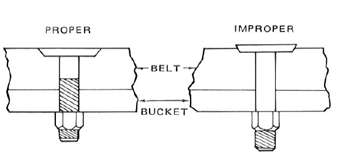

3.การยึดน๊อตกระพ้อ(Bucket Bolt and Nut) กับสายพาน การยึดน๊อตกระพ้อ(Bucket Bolt and Nut) กับสายพานเป็นเรื่องสำคัญและต้องให้ความสนใจมาก เพราะหากลูกกระพ้อหลุดจากสายพานเพียงลูกเดียว สายพานก็ขาดได้ คอนเวเยอร์ไกด์ ได้เห็นมากมายหลายกรณีที่ ลูกกระพ้อหลุดจากสายพานเพียงลูกเดียวทำให้สายพานขาดทั้งเส้น เพราะลูกกระพ้อที่หลุดจะไปขัดกับโคคงสร้างหรือซองกระพ้อ ขณะที่สายพานยังทำงานอยู่ ความเสียหายก็เป็นดังภาพ

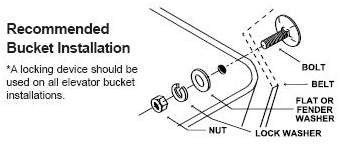

ลูกกระพ้อหลุดจากสายพาน หล่นในซองกระพ้อทำให้สายพานขาด ขนาดของรู(Hole Diameter) รูปแบบ (Pattern) จำนวน และระยะห่าง (spacing) ของรูที่เจาะบนสายพานต้องสอดคล้องกับรูที่เจาะบนลูกกระพ้อ

ถ้ารูเจาะที่สายพานมีขนาดเล็กไป คว้านให้ใหญ่พอดี ถ้ารูที่สายพานใหญ่ไป ต้องคว้านรูลูกกระพ้อให้ใหญ่ขึ้นและใช้ Bolt ใหญ่ขึ้นด้วย

ถ้ารูที่สายพานใหญ่มากไป ให้เปลี่ยนสายพาน หรือเปลี่ยนตำแหน่งเจาะรู หัวBoltต้องเรียบเสมอผิวสายพาน

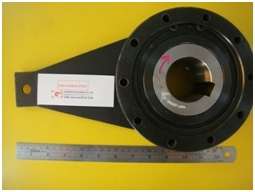

บทความประเภทนี้เราจะนำเสนอท่านอย่างสม่ำเสมอ ขอฝากท่านไว้ด้วยว่าหากท่านจะกรุณาอุดหนุนสินค้าของเรา เพื่อให้เรามีเรี่ยวแรงแสวงหาความรู้มาแบ่งกันอย่างต่อเนื่อง และทำให้เราเดินต่อไปข้างหน้าอย่างมั่นคงก็จะขอขอบพระคุณอย่างยิ่ง สินค้าเราที่มีจำหน่ายที่เกี่ยวเนื่องกับกระพ้อลำเลียง (Bucket Elevator) มี 3 อย่างคือ Back Stop หรือเรียกอีกอย่างว่า“Hold Back” เป็นอุปกรณ์ ป้องกันสายพานไหลกลับ เมื่อมอเตอร์หยุดกะทันหัน ใช้ในระบบสายพานลำเลียง(Belt Conveyor) โซ่ลำเลียง (Chain Conveyor) รวมถึงกระพ้อลำเลียง(Bucket Conveyor) ที่มีทิศทางในการลำเลียงขึ้น (Incline) ท่านที่เป็นเจ้าของโครงการหรือเป็นเจ้าของโรงงานหรือ End User ควรจะแจ้งให้ผู้ทำเครื่องจักรติดตั้ง Back Stop ตั้งแต่เริ่มออกแบบได้เลย เพราะผู้รับเหมาเขาจะไม่ติดตั้งให้ท่านแน่นอน ผ่านเวลาค้ำประกัน 1 ปีไปแล้ว ปัญหาที่เกิดขึ้นเป็นของท่านไม่ใช่ของเขา ยังไงก็คุ้มค่ากว่ากันเยอะ ท่านที่ต้องการใช้งาน ไม่ต้องออกแบบเอง ไม่ต้องเขียนแบบเอง อ่านบทความของเราท่านก็เลือกเองได้ หากไม่ทราบ โทรหาวิศวกรของเรา ทุกคำถามมีคำตอบให้ครับ จัดเต็มแบบว่าให้ท่านสะดวกที่สุด Back Stop หรือเรียกอีกอย่างว่า“Hold Back”

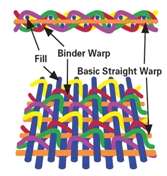

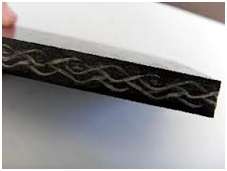

สายพานกะพ้อ (Bucket Elevator Belting)แบบ Solid Woven ยังไม่มีการผลิตในประเทศไทย แต่หาได้ที่นี่

โครงสร้างแบบ Solid Woven ยืดตัวต่ำมากๆ (ปรกติประมาณ 0.5 -0.7 % ของ Rated Tension) ไม่ต้องตัด-ต่อ สายพานบ่อยๆ ทราบหรือไม่ว่าสายพานกะพ้อแบบผ้าใบ EP ธรรมดาที่ท่านใช้อยู่ ณ.ขณะนี้ ยืดตัวได้ตอนใช้งาน 2%-4% ต้องตัด-ต่อ บ่อย ขาดง่าย ชั้นสายพานแยกจากกัน แต่สายพานกะพ้อผ้าใบ แบบ Solid Woven ยืดตัวต่ำมากๆ (ปรกติประมาณ 0.5 -0.7 %ของ Rated Tension) มีความเสถียรสูงไม่ต้องตัด-ต่อ สายพานบ่อยๆ หรือไม่ต้องตัดเลยตลอดการใช้งาน(หากระยะTake Up มากพอ) ชั้นสายพานทอเป็นมัด ไม่มีการแยกชั้น ใช้ Bolt ยึดกับลูกกะพ้อได้แน่นมากสายพานไม่ฉีกขาด ทนสุดๆอยากได้ของพิเศษอย่างสายพานกะพ้อแบบSolid Woven ก็ต้องสอบถามบริษัท คอนเวเยอร์ไกด์ จำกัดเท่านั้น เพราะเราชอบ หาของดี ทำงานยากๆที่คนอื่นไม่อยากทำ และเราก็เชื่อว่าเราทำได้ดี สายพานกะพ้อ (Bucket Elevator Belting) แบบSolid Woven คนรู้เรื่องมีน้อย จึงไม่ปรากฏให้เห็น ถ้าใช้แล้วจะติดใจ เลิกคิดถึงของเดิมๆที่เคยใช้มาก่อนหน้านี้ ลองดูครับไม่ได้โฆษณา แต่ท้าให้ลอง ให้ Solution คุณมากกว่าขายของ บอกทุกเรื่องราวเกี่ยวกับสายพานที่คุณอยากรู้ เปิดทุกสิ่งที่คนอื่นไม่อยากให้คุณรู้ อ่านแล้วชอบคำตอบอยู่ที่คุณเอง สอบถามได้เลยครับ 3. Conveyor Belt Pulley ทั้งมู่เล่ แบบ Standard ผิวเรียบ จะทำ Crown (หลังเต่า) หรือไม่ทำ Crown ก็ได้Pulley หุ้มยางใช้ได้กับระบบสายพานลำเลียงและกระพ้อลำเลียง น๊อตและ Bolt กระพ้อ (มีหลายขนาด) และประกับ (Fastener) ต่อสายพาน แบบ Light Duty สำหรับสายพานTension Rating (Max ) 800 N/mm

สงสัยสิ่งใด ส่งรายละเอียดทั้งหมดมาทาง E-mail จะสะดวกดีมากครับ อยากรู้อะไรเพิ่มเติมอย่างเร่งด่วน โทรศัพท์มาสอบถามรายละเอียด เรายินดีให้คำปรึกษาตลอดเวลา เพราะเรามี Motto การทำงานคือ ‘’Together We Share ไปด้วยกัน...เผื่อแผ่กัน’’ ครับ เราจะหาความรู้เกี่ยวกับระบบลำเลียงมานำเสนออย่างสม่ำเสมอ “ถึงแม้ว่าเราจะเดินช้า...แต่เราก็ไม่เคยหยุดเดิน” แล้วพบกันใหม่ครับขอบคุณที่ติดตาม |